W dzisiejszym świecie symulacja wtrysku jest kluczowa. Pozwala nam przewidzieć, jak materiał będzie się zachowywał w formie. Ta technologia zmienia sposób projektowania i produkcji form wtryskowych.

Używamy zaawansowanego oprogramowania do analizy predykcyjnej. Dzięki temu możemy znaleźć problemy na wczesnym etapie. Projektowanie form wtryskowych z użyciem symulacji komputerowej pozwala uniknąć drogie błędy.

Praktyka pokazuje, że optymalizacja procesu wtrysku przez symulację jest bardzo opłacalna. Skraca czas wprowadzenia produktu do produkcji. Poprawia jakość i obniża koszty.

Technologia ta zmienia standardy w branży. Pozwala dostarczać rozwiązania dokładnie dopasowane do potrzeb klientów. Eliminuje niepewność i zmniejsza ryzyko na każdym etapie.

Najważniejsze informacje

- Symulacja komputerowa pozwala przewidzieć zachowanie materiału przed wytworzeniem fizycznej formy

- Technologia eliminuje kosztowne błędy projektowe na wczesnym etapie rozwoju produktu

- Optymalizacja procesu skraca czas wdrożenia i obniża koszty produkcji

- Analiza predykcyjna poprawia jakość finalnych wyrobów z tworzyw sztucznych

- Narzędzia symulacyjne stały się standardem w nowoczesnym przemyśle form wtryskowych

- Inwestycja w symulację zwraca się wielokrotnie poprzez minimalizację ryzyka produkcyjnego

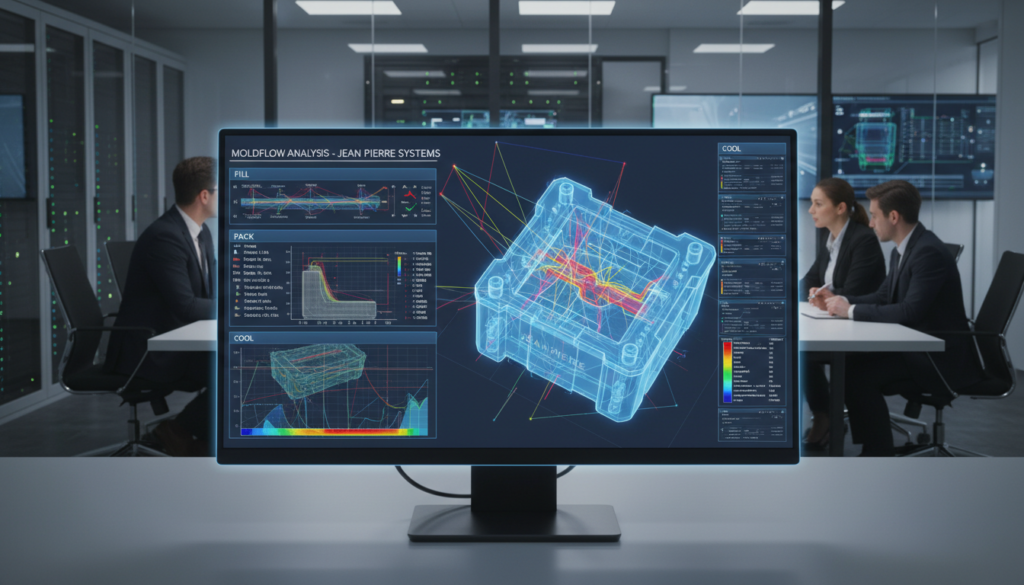

TL;DR – Najważniejsze informacje o analizie MoldFlow

Przedstawiamy najważniejsze informacje o analizie MoldFlow. To podsumowanie analizy wtrysku zawiera wszystko, co musisz wiedzieć o tej technologii symulacyjnej.

Analiza MoldFlow to zaawansowane oprogramowanie do symulacji wtrysku tworzyw. Pozwala przewidzieć zachowanie materiału przed produkcją fizycznej formy. Oferujemy kompleksową ocenę procesu wtryskiwania na etapie projektowania.

- Oszczędność czasu i kosztów – redukcja do 30-50% czasu prototypowania

- Eliminacja błędów konstrukcyjnych przed produkcją formy wtryskowej

- Wykrywanie problemów: linii łączenia, pułapek powietrznych, deformacji

- Optymalizacja punktów wtrysku i systemu chłodzenia

- Przewidywanie skurczów i naprężeń wewnętrznych

Proces analizy MoldFlow składa się z czterech głównych etapów. Każdy krok dostarcza kluczowe informacje MoldFlow niezbędne do optymalizacji projektu.

| Etap analizy | Działania | Główne korzyści | Czas realizacji |

|---|---|---|---|

| Import modelu 3D | Przygotowanie geometrii i siatki elementów skończonych | Walidacja konstrukcji detalu | 1-2 godziny |

| Definicja parametrów | Wybór tworzywa sztucznego i warunków procesu | Optymalizacja parametrów materiałowych | 30-60 minut |

| Ustawienie wtrysku | Lokalizacja punktów wtrysku i kanałów chłodzenia | Poprawa jakości wypełnienia formy | 1-2 godziny |

| Symulacja i analiza | Uruchomienie obliczeń i interpretacja wyników | Identyfikacja problemów przed produkcją | 2-4 godziny |

Oprogramowanie umożliwia przeprowadzenie różnorodnych analiz. Od podstawowej symulacji wtrysku tworzyw przez analizę chłodzenia, aż po zaawansowane obliczenia mechaniczne.

Dla producentów form i projektantów produktów z tworzyw sztucznych analiza MoldFlow to nie opcja, ale konieczność. W konkurencyjnym środowisku produkcyjnym symulacja zapewnia przewagę rynkową i gwarancję jakości.

Inwestycja w technologię MoldFlow zwraca się już przy pierwszym projekcie. Unikamy kosztownych poprawek fizycznych form i skracamy czas wprowadzenia produktu na rynek.

Czym jest analiza MoldFlow i jak działa symulacja wtrysku

Zanim zaczniesz produkować, warto znać zachowanie tworzywa w procesie wtryskowym. Dzięki analizie MoldFlow możesz uniknąć drogiego błędu i oszczędzić czas. Oprogramowanie do symulacji wtrysku pozwala przewidzieć problemy przed pierwszym prototypem.

W dzisiejszym świecie ważna jest precyzja i efektywność. Dlatego firmy korzystają z zaawansowanych narzędzi analitycznych. To inwestycja, która szybko się zwraca.

Podstawy technologii symulacyjnej w procesach wtrysku

Analiza MoldFlow to zaawansowany system CAE do przewidywania zachowania tworzywa. Ta technologia MoldFlow używa metod numerycznych i modelowania matematycznego. Dzięki niej możemy symulować każdy etap wtrysku.

System analizuje kluczowe zjawiska fizyczne podczas produkcji. Analiza numeryczna wtrysku obejmuje przepływ tworzywa, wypełnianie formy i chłodzenie. Modeluje zmiany ciśnienia, temperatury i lepkości materiału.

Rozwój tej technologii zaczął się w latach 70. XX wieku. Od tego czasu jest kluczowym elementem nowoczesnego projektowania. W erze Przemysłu 4.0 technologia MoldFlow łączy się z innymi systemami cyfrowymi, tworząc kompleksowe środowisko produkcyjne.

Architektura systemów do analizy wtrysku tworzyw

Nowoczesne oprogramowanie do symulacji wtrysku składa się z kilku modułów. Każdy z nich pełni specyficzną rolę w procesie analizy numerycznej wtrysku. Razem tworzą zintegrowane środowisko analityczne o wysokiej precyzji.

Pierwszy komponent to moduł przygotowania geometrii, który tworzy siatkę obliczeniową. Dzielenie modelu 3D na małe elementy pozwala na dokładne obliczenia. Im drobniejsza siatka, tym dokładniejsze wyniki.

Kolejny element to baza danych materiałowych z właściwościami tworzyw sztucznych. Znajdziesz w niej parametry reologiczne, termiczne i mechaniczne. Producenci materiałów regularnie aktualizują te informacje.

Serce systemu stanowi silnik obliczeniowy wykorzystujący metodę elementów skończonych (FEM) oraz metodę objętości skończonych (FVM). Te zaawansowane algorytmy rozwiązują równania przepływu, przenoszenia ciepła i naprężeń. Obliczenia są wykonywane w wielu iteracjach, co gwarantuje precyzyjne wyniki.

Ostatni komponent to moduł wizualizacji wyników, który przedstawia dane w przystępnej formie graficznej. Możemy obserwować animacje przepływu tworzywa, mapy temperatury czy rozkład ciśnień. Kolorowe wykresy i diagramy ułatwiają interpretację złożonych zjawisk fizycznych.

Współczesne systemy integrują się płynnie z popularnymi platformami CAD. Dzięki temu przepływ danych między projektowaniem produktu a analizą jest bezproblemowy. Taka integracja znacząco przyspiesza cały proces i eliminuje błędy wynikające z ręcznego przenoszenia danych.

Wszystkie te komponenty współpracują ze sobą, tworząc kompleksowy system CAE. To synergiczna współpraca pozwala uzyskać wiarygodne wyniki symulacji. Możemy podejmować świadome decyzje projektowe oparte na twardych danych, a nie tylko na intuicji.

Dlaczego warto przeprowadzić analizę MoldFlow przed produkcją formy

Przed rozpoczęciem produkcji formy warto rozważyć korzyści z wirtualnej symulacji. W dzisiejszym świecie każda decyzja projektowa ma duży wpływ na rentowność. Analiza MoldFlow pozwala uniknąć problemów na etapie testów.

Korzyści z analizy MoldFlow są duże. To narzędzie wpływa na efektywność całego procesu, od projektu po wdrożenie produktu na rynek.

Wymierny wpływ na budżet projektu i harmonogram prac

Koszt analizy MoldFlow to zaledwie ułamek kosztów fizycznych modyfikacji formy. Przeróbki formy mogą kosztować od kilkunastu do kilkudziesięciu tysięcy złotych. Analiza MoldFlow kosztuje kilka tysięcy złotych, co pokazuje jej oszczędnościowy potencjał.

Optymalizacja kosztów produkcji jest możliwa dzięki wirtualnym testom. Możemy sprawdzić wpływ różnych czynników na jakość produktu. To eliminuje kosztowne eksperymenty na rzeczywistej formie.

Wczesne wykrycie problemów skraca czas realizacji projektu. Zamiast czekać na wykonanie formy, testy i korekty, rozwiązujemy problemy na etapie projektowania. To pozwala wprowadzić zmiany, które są proste i nie kosztowne.

Eliminacja problemów na etapie wirtualnym

Redukcja błędów projektowych to duży atut symulacji MoldFlow. Wiele problemów konstrukcyjnych jest niewidocznych w standardowym projektowaniu CAD. Analiza przepływu tworzywa ujawnia rzeczywiste zachowanie materiału w jamie formującej.

Symulacja wykrywa problemy jak nierównomierne wypełnienie wnęki czy miejsca koncentracji naprężeń. Może też pokazać potencjalne deformacje elementu po wyjęciu z formy. Problemy z systemem wypychaczy mogą prowadzić do uszkodzenia detalu podczas ekstrakcji.

Przykład pokazuje wartość takiego podejścia. Podczas projektowania skomplikowanego elementu obudowy elektronicznej, analiza MoldFlow ujawniła problem z niewystarczającym przepływem tworzywa. Dzięki wczesnej identyfikacji, wprowadziliśmy modyfikacje jeszcze przed wykonaniem formy. Alternatywny scenariusz oznaczałby kosztowną przeróbkę stalowej formy i opóźnienia w harmonogramie produkcji.

Przewaga konkurencyjna przez szybsze wprowadzenie produktu

Skrócenie czasu wdrożenia produktu na rynek jest kluczem do sukcesu. Firma wprowadzająca innowacje szybciej często zdobywa dominującą pozycję rynkową. Każdy tydzień opóźnienia może oznaczać utratę klientów na rzecz konkurencji.

Symulacja wtrysku pozwala na równoległe prowadzenie prac projektowych i technologicznych. Podczas gdy konstruktorzy finalizują dokumentację formy, technolodzy mogą już optymalizować parametry procesu. To skraca czas realizacji projektu i przekłada się na szybsze wejście na rynek.

Dodatkową korzyścią jest zwiększona pewność co do jakości pierwszych serii produkcyjnych. Tradycyjne podejście często wymaga kilku iteracji nastaw procesowych przed osiągnięciem akceptowalnej jakości. Dzięki symulacji, parametry startowe są zoptymalizowane, co minimalizuje ilość braków i przyspiesza certyfikację produktu. Ta przewaga czasowa może być decydująca dla sukcesu całego przedsięwzięcia rynkowego.

Jak przeprowadzić analizę MoldFlow – przewodnik krok po kroku

Praktyczne zastosowanie oprogramowania MoldFlow wymaga zrozumienia czterech fundamentalnych etapów konfiguracji i wykonania symulacji. Proces analizy MoldFlow rozpoczynamy od dokładnego przygotowania modelu cyfrowego, a kończymy na szczegółowej interpretacji wyników. Każdy z tych kroków ma kluczowe znaczenie dla dokładności końcowych rezultatów i wymaga odpowiedniego podejścia.

W naszej praktyce zauważyliśmy, że systematyczne przejście przez wszystkie etapy symulacji wtrysku gwarantuje najlepsze rezultaty. Poprawnie przeprowadzona analiza pozwala na identyfikację problemów konstrukcyjnych już na etapie projektowania. Dzięki temu unikamy kosztownych poprawek w fazie produkcyjnej.

Przygotowanie modelu 3D i import danych geometrycznych

Pierwszy etap procesu analizy MoldFlow to przygotowanie odpowiedniej geometrii CAD i jej import do systemu symulacyjnego. Model 3D musi być wolny od błędów topologicznych, takich jak przerwy w powierzchniach, zduplikowane krawędzie czy nakładające się geometrie. Te defekty uniemożliwiają poprawne wygenerowanie siatki obliczeniowej.

Sprawdzamy jakość geometrii za pomocą wbudowanych narzędzi diagnostycznych w oprogramowaniu. Naprawiamy wszystkie wykryte błędy przed przystąpieniem do dalszych kroków. W niektórych przypadkach konieczne jest uproszczenie modelu poprzez usunięcie drobnych detali, które nie mają wpływu na proces wtrysku.

Kolejnym krokiem jest utworzenie siatki elementów skończonych, czyli proces meshing. Dla analizy wypełnienia stosujemy zazwyczaj elementy trójkątne o rozmiarze 2-5 mm, w zależności od wielkości detalu. Gęstsza siatka zapewnia większą dokładność, ale wydłuża czas obliczeń.

Wybór między analizą 2.5D (mid-plane) a pełną analizą 3D zależy od grubości ścianek detalu. Analizę 2.5D stosujemy dla części o stosunkowo równomiernej grubości do 6-8 mm. Analiza 3D jest niezbędna dla detali o zmiennych grubościach ścianek, żeber czy grubych elementów konstrukcyjnych.

Określanie właściwości materiału i ustawień procesu

Drugi krok to definicja parametrów wtrysku oraz wybór odpowiedniego tworzywa z rozbudowanej bazy danych oprogramowania. Biblioteka materiałowa zawiera tysiące gatunków tworzyw sztucznych z dokładnymi charakterystykami reologicznymi i termicznymi. Wybieramy tworzywo identyczne z tym, które będzie używane w produkcji.

Konfiguracja symulacji obejmuje ustawienie kluczowych parametrów procesowych. Temperatura stopionego tworzywa, temperatura formy, prędkość wtrysku i ciśnienie docisku muszą odpowiadać rzeczywistym warunkom produkcyjnym. Wartości te pobieramy z kart technicznych materiału lub z doświadczenia produkcyjnego.

| Parametr wtrysku | Typowy zakres wartości | Wpływ na proces |

|---|---|---|

| Temperatura tworzywa | 180-280°C | Wpływa na lepkość i wypełnienie formy |

| Temperatura formy | 20-90°C | Kontroluje skurcz i jakość powierzchni |

| Prędkość wtrysku | 50-200 cm³/s | Determinuje czas wypełnienia wnęki |

| Ciśnienie docisku | 40-80% ciśnienia wtrysku | Kompensuje skurcz podczas stygnięcia |

Dostosowujemy parametry wtrysku do specyfiki projektu, biorąc pod uwagę grubość ścianek i złożoność geometrii. Dla cienkich ścianek zwiększamy temperaturę tworzywa i prędkość wtrysku. Dla grubszych elementów wydłużamy czas docisku i obniżamy temperaturę formy.

W systemie możemy również zdefiniować profile zmienne czasowo, takie jak wieloetapowe prędkości wtrysku czy dynamiczne zmiany ciśnienia. Te zaawansowane ustawienia pozwalają na optymalizację procesu dla najbardziej wymagających aplikacji.

Lokalizacja punktów wlewowych i projektowanie chłodzenia

Trzeci etap symulacji wtrysku koncentruje się na strategii umieszczenia punktów wtrysku i wstępnej konfiguracji układu chłodzenia. Lokalizacja wlewu ma bezpośredni wpływ na jakość wypełnienia wnęki, powstanie linii łączenia i właściwości mechaniczne detalu. Analizujemy różne warianty umiejscowienia punktów wtrysku.

Liczba punktów wtrysku zależy od wielkości i kształtu detalu. Dla prostych geometrii wystarczy jeden centralnie umieszczony wlew. Złożone części wymagają wielu punktów wtrysku, aby zapewnić równomierne wypełnienie i uniknąć nadmiernych ciśnień wtrysku.

System chłodzenia w konfiguracji symulacji definiujemy poprzez rozmieszczenie kanałów chłodzących w gnieździe formy. Optymalny układ kanałów zapewnia równomierne odprowadzanie ciepła i minimalizuje deformacje detalu. Średnica kanałów, ich odległość od powierzchni formy i temperatura czynnika chłodzącego to parametry wtrysku wymagające precyzyjnego ustawienia.

Wykonanie symulacji numerycznej i weryfikacja rezultatów

Ostatni krok to uruchomienie obliczeń symulacyjnych i szczegółowa analiza wyników w procesie analizy MoldFlow. Rozpoczynamy obliczenia po sprawdzeniu wszystkich wcześniejszych ustawień. Monitorujemy przebieg symulacji, obserwując postęp wypełnienia wnęki w czasie rzeczywistym.

Oprogramowanie generuje kolorowe mapy przedstawiające różne parametry procesu w każdej fazie wtrysku. Analizujemy rozkład ciśnień, temperatury, czasu wypełnienia i orientacji włókien w materiale. Te wizualizacje pozwalają nam na szybką identyfikację potencjalnych problemów.

Po zakończeniu obliczeń weryfikujemy kluczowe wskaźniki jakościowe procesu. Sprawdzamy, czy wszystkie obszary wnęki zostały wypełnione bez pułapek powietrza. Identyfikujemy lokalizacje linii łączenia i oceniamy ich wpływ na wytrzymałość detalu.

Szczególną uwagę zwracamy na następujące elementy analizy wyników:

- Równomierność wypełnienia wnęki i identyfikacja obszarów trudno wypełnialnych

- Maksymalne ciśnienia wtrysku i ich porównanie z możliwościami maszyny

- Rozkład temperatur w stopie i formie podczas całego cyklu

- Przewidywany skurcz objętościowy i odkształcenia finalne detalu

- Efektywność systemu chłodzenia i czas cyklu produkcyjnego

Na podstawie tych wyników podejmujemy decyzje o ewentualnych modyfikacjach konstrukcji. Możemy zmienić grubość ścianek, przenieść punkty wtrysku lub zoptymalizować układ kanałów chłodzących. Konfiguracja symulacji pozwala na szybkie testowanie różnych wariantów bez konieczności budowania fizycznych prototypów form.

W przypadku wykrycia problemów przeprowadzamy kolejne iteracje analizy z ulepszonymi parametrami. Ten proces optymalizacji kontynuujemy do momentu uzyskania satysfakcjonujących rezultatów we wszystkich kluczowych aspektach jakościowych.

Jakie problemy wykrywa symulacja wtrysku tworzyw przed produkcją

Zanim forma trafi do produkcji, możemy zidentyfikować i wyeliminować większość problemów związanych z procesem wtrysku. Symulacja MoldFlow działa jak cyfrowy strażnik jakości, który przewiduje defekty produkcyjne zanim staną się kosztowną rzeczywistością. Dzięki zaawansowanym algorytmom jesteśmy w stanie wykryć wady detali wtryskowych, które mogłyby pojawić się podczas rzeczywistej produkcji.

Oprogramowanie analizuje każdy aspekt procesu wtrysku, od momentu wypełnienia wnęki formy po końcowe schłodzenie materiału. To kompleksowe podejście pozwala nam zabezpieczyć projekt przed najczęstszymi problemami wtrysku, które wpływają na jakość finalnego produktu.

Wizualizacja wypełnienia wnęki i optymalizacja czasu cyklu

Analiza wypełnienia wnęki formy stanowi fundament diagnostyki procesu wtryskiwania. System generuje szczegółowe mapy kolorowe, które pokazują sekwencję wypełniania każdego obszaru detalu w funkcji czasu. Widzimy dokładnie, które fragmenty wypełniają się jako pierwsze, a które jako ostatnie.

Ta wizualizacja ujawnia obszary potencjalnego niedopełnienia lub miejsca, gdzie materiał może przedwcześnie zakrzepnąć. Symulacja identyfikuje krytyczne punkty czasowe, w których czoło płynącego tworzywa spowalnia lub zatrzymuje się przed pełnym wypełnieniem wnęki.

Możemy też optymalizować czas cyklu wtrysku poprzez analizę minimalnego czasu potrzebnego do prawidłowego wypełnienia. Zbyt krótki czas prowadzi do niedopełnienia, podczas gdy zbyt długi niepotrzebnie wydłuża produkcję i zwiększa koszty.

Identyfikacja słabych punktów konstrukcyjnych

Linie łączenia powstają w miejscach, gdzie dwa lub więcej frontów płynącego tworzywa spotykają się po opłynięciu przeszkody, takiej jak otwór czy rdzeń. Te strefy stanowią naturalne punkty osłabienia struktury detalu. Wytrzymałość mechaniczna w obszarze linii łączenia może być o 10-90% niższa niż w pozostałych częściach.

Symulacja precyzyjnie przewiduje lokalizację każdej linii łączenia wraz z oceną jej krytyczności. Wyniki pokazują, czy linia pojawi się w miejscu narażonym na obciążenia mechaniczne, co wymaga interwencji projektowej. Możemy wtedy zmienić pozycję punktu wtrysku lub zmodyfikować geometrię detalu.

Pułapki powietrzne to kolejny poważny problem, który wykrywamy przed produkcją. Uwięzione powietrze nie może uciec z wnęki podczas wtrysku, co prowadzi do charakterystycznych przypalonych śladów, niekompletnego wypełnienia lub wewnętrznych pęcherzy. System identyfikuje dokładne współrzędne miejsc, gdzie powietrze zostanie uwięzione.

Na podstawie tych informacji projektujemy odpowietrzniki w strategicznych lokalizacjach formy. Alternatywnie możemy skorygować położenie punktów wtrysku, aby zmienić kierunek przepływu i wyeliminować powstawanie pułapek powietrznych.

Prognozowanie zmian wymiarowych i stabilności kształtu

Skurcze materiałowe to naturalne zjawisko zachodzące podczas stygnięcia tworzywa sztucznego. Różne obszary detalu kurczą się z różną intensywnością w zależności od grubości ścianki, temperatury materiału i ciśnienia pakowania. Symulacja przewiduje dokładny rozkład skurczów w każdym punkcie detalu.

Deformacje powstają, gdy nierównomierne skurcze i deformacje powodują wypaczenie geometrii produktu. Analizujemy maksymalne odchylenia od nominalnej geometrii CAD, co pozwala ocenić zgodność z tolerancjami wymiarowymi. Wiemy z wyprzedzeniem, czy detal będzie spełniał wymagania konstrukcyjne.

Naprężenia wewnętrzne (rezydualne) pozostają zamrożone w strukturze materiału po zakończeniu cyklu wtrysku. Te niewidoczne siły mogą powodować opóźnione pękanie, odkształcenia w czasie lub problemy podczas operacji wtórnych jak spawanie czy klejenie.

Symulacja wizualizuje rozkład naprężeń wewnętrznych, wskazując obszary wysokiego ryzyka. Możemy wtedy zoptymalizować parametry procesu – temperaturę formy, czas chłodzenia, ciśnienie pakowania – aby zminimalizować poziom naprężeń rezydualnych.

| Typ defektu | Wpływ na jakość produktu | Metoda eliminacji przez symulację |

|---|---|---|

| Linie łączenia | Obniżenie wytrzymałości o 10-90%, widoczne ślady na powierzchni | Relokacja punktów wtrysku, optymalizacja geometrii |

| Pułapki powietrzne | Przypalone ślady, niekompletne wypełnienie, pęcherze wewnętrzne | Projektowanie odpowietrzników, zmiana kierunku przepływu |

| Skurcze i deformacje | Utrata dokładności wymiarowej, wypaczenie kształtu | Kompensacja geometrii, optymalizacja parametrów pakowania |

| Naprężenia wewnętrzne | Opóźnione pękanie, odkształcenia w czasie, problemy przy montażu | Kontrola temperatury formy, optymalizacja czasu chłodzenia |

Każdy z wymienionych problemów może zostać zidentyfikowany i rozwiązany jeszcze na etapie wirtualnym. To podejście drastycznie redukuje liczbę iteracji prototypowych i przyspiesza drogę do produkcji seryjnej. Koszt przeprowadzenia symulacji jest wielokrotnie niższy niż koszt naprawy fizycznej formy czy braków produkcyjnych.

Rodzaje analiz dostępnych w oprogramowaniu MoldFlow

Oprogramowanie MoldFlow oferuje zaawansowane funkcje analityczne. Pozwalają one przewidzieć zachowanie tworzywa na każdym etapie procesu. Analizy te różnią się zakresem i głębokością badania.

Projektanci form i inżynierowie technologowie mogą dzięki nim optymalizować konstrukcję. Można to zrobić jeszcze przed rozpoczęciem produkcji.

Każda kategoria analiz koncentruje się na innych aspektach procesu wtrysku. Od podstawowych symulacji przepływu, przez zaawansowane obliczenia termiczne, aż po skomplikowane analizy mechaniczne. Wszystkie te narzędzia współpracują ze sobą, tworząc pełny obraz jakości i wydajności przyszłego produktu.

Analiza przepływu, pakowania i doszczelniania

Analiza przepływu tworzywa stanowi fundament każdej symulacji wtryskowej. Pokazuje dynamikę wypełniania wnęki formy przez stopione tworzywo sztuczne. Uwzględnia lepkość materiału, prędkość wtrysku oraz geometrię detalu.

Możemy dzięki temu zaobserwować, jak tworzywo przemieszcza się od punktu wtrysku. Pokazuje, które obszary wypełniają się jako pierwsze, a które jako ostatnie.

Symulacja pakowania koncentruje się na fazie docisku materiału. W tym etapie proces wtrysku kompensuje naturalny skurcz tworzywa podczas stygnięcia. Prawidłowa analiza pakowania pozwala określić optymalną wartość ciśnienia docisku i czas jego utrzymania, co bezpośrednio przekłada się na stabilność wymiarową gotowego detalu.

Analiza doszczelniania wskazuje moment i miejsce, w którym następuje zasklepienie punktu wtrysku. Po tym momencie nie ma już możliwości dopływu dodatkowego materiału do wnęki. Zrozumienie tego zjawiska jest kluczowe dla kontroli skurczów i uniknięcia zapadnięć powierzchni.

Te trzy rodzaje analiz wzajemnie się uzupełniają. Razem tworzą kompletny obraz pierwszych, najbardziej krytycznych faz procesu wtryskowego, które decydują o jakości końcowego produktu.

Analiza układu chłodzenia i efektywności termicznej

Analiza chłodzenia formy odgrywa kluczową rolę w optymalizacji wydajności produkcji. System chłodzenia bezpośrednio wpływa na czas cyklu wtrysku, a tym samym na ekonomię całego procesu. Symulacja termiczna pokazuje rozkład temperatury w całej objętości formy podczas kolejnych cykli produkcyjnych.

Dzięki tej analizie identyfikujemy miejsca przegrzania formy oraz obszary nierównomiernego odprowadzania ciepła. Takie punkty krytyczne prowadzą do wydłużenia czasu chłodzenia, deformacji detalu lub pogorszenia jakości powierzchni. Możemy przewidzieć te problemy i skorygować układ kanałów chłodzących jeszcze na etapie projektu.

Efektywność termiczna układu chłodzenia ma bezpośredni wpływ na czas cyklu. Im bardziej równomierne i efektywne chłodzenie, tym krótszy czas potrzebny do zestalenia tworzywa. W praktyce oznacza to więcej wyprasek w jednostce czasu i niższe koszty produkcji.

Symulacja pozwala także ocenić wpływ różnych konfiguracji kanałów chłodzących. Możemy porównać klasyczne rozwiązania z nowoczesnymi systemami konformalnego chłodzenia, wykonywanymi technologią druku 3D. Taka optymalizacja często prowadzi do skrócenia czasu cyklu nawet o 30-40%.

Analiza mechaniczna – naprężenia i odkształcenia

Analiza mechaniczna wtrysku obejmuje zaawansowane obliczenia dotyczące wytrzymałości i stabilności wymiarowej detalu. Koncentruje się na przewidywaniu naprężeń wewnętrznych, które powstają podczas stygnięcia i kurczenia się tworzywa w formie. Te naprężenia pozostają w gotowym produkcie i mogą wpływać na jego długoterminową trwałość.

Rozkład naprężeń wewnętrznych (residual stress) określa miejsca potencjalnego osłabienia konstrukcji. Wysokie naprężenia mogą prowadzić do pęknięć podczas eksploatacji lub przy narażeniu na czynniki zewnętrzne, takie jak temperatura czy obciążenia mechaniczne. Identyfikacja tych obszarów na etapie symulacji pozwala wprowadzić zmiany konstrukcyjne lub procesowe.

Analiza odkształceń (warpage analysis) przewiduje deformacje detalu po wyjęciu z formy. Pokazuje, jak bardzo i w jakim kierunku gotowa wypraść odchyli się od nominalnej geometrii. Dla produktów o rygorystycznych tolerancjach wymiarowych, takich jak obudowy elektroniki czy komponenty motoryzacyjne, jest to informacja krytyczna.

Symulacja uwzględnia także wpływ warunków środowiskowych na stabilność wymiarową. Możemy przewidzieć, jak detal zachowa się przy różnych temperaturach czy wilgotności. To szczególnie ważne dla produktów pracujących w zmiennych warunkach, gdzie stabilność wymiarowa decyduje o funkcjonalności całego zespołu.

Wszystkie te rodzaje analiz współpracują ze sobą, tworząc kompleksowy system weryfikacji projektu. Dzięki nim możemy optymalizować nie tylko sam proces wtrysku, ale także konstrukcję detalu i formy, osiągając najlepsze możliwe parametry jakościowe i ekonomiczne produkcji.

Najlepsze praktyki przy wykonywaniu analizy MoldFlow

W naszej pracy stworzyliśmy kilka zasad, które gwarantują wiarygodność analiz. Używamy sprawdzonych metod, aby unikać błędów i zwiększać wartość zysków z symulacji. Najważniejsze to nie tylko technika, ale też umiejętność interpretacji danych i skuteczna współpraca z zespołem.

Wyniki analiz zależą od wielu czynników, które musimy kontrolować. Systematyczne podejście zmniejsza ryzyko błędów i zwiększa zaufanie do wyników.

Dobór odpowiednich parametrów symulacji dla tworzyw sztucznych

Precyzyjne ustawienie parametrów symulacyjnych jest kluczem do wiarygodnej analizy. Optymalizacja rozpoczyna się od wyboru gęstości siatki elementów skończonych.

Dla prostych geometrii wystarczy siatka o gęstości 2-3 mm. Ale złożone detale z cienkimi ściankami wymagają zagęszczenia do 0.5-1 mm.

Parametry materiałowe muszą pochodzić z wiarygodnych źródeł. Zawsze sprawdzajmy:

- Krzywą lepkości w zakresie temperatur i szybkości ścinania

- Właściwości termiczne (ciepło właściwe, przewodność cieplna, temperatura topnienia)

- Dane PVT opisujące zachowanie materiału podczas chłodzenia i krystalizacji

- Współczynniki skurczu dla użytego gatunku tworzywa

Kalibracja modelu symulacyjnego na podstawie rzeczywistych próbek znacząco poprawia dokładność. Porównujemy zmierzone parametry z wynikami symulacji i korygujemy model.

Typowe błędy to używanie zbyt rzadkiej siatki i ogólne dane materiałowe zamiast specyficznych. Unikamy tych problemów poprzez dokładne sprawdzanie każdego etapu.

Interpretacja wyników i wprowadzanie optymalizacji konstrukcji

Umiejętność czytania i analizowania danych jest ważniejsza niż sama symulacja. Interpretacja wymaga doświadczenia i znajomości techniki.

Mapy kolorowe prezentujące rozkład ciśnienia i temperatury zawierają dużo informacji. Skupiamy się na identyfikacji obszarów krytycznych.

Rozpoznawanie problemów opiera się na ustalonych kryteriach jakościowych. Różnice czasu wypełnienia przekraczające 0.5 sekundy wskazują na potencjalne linie łączenia.

| Parametr symulacji | Wartość bezpieczna | Wartość krytyczna | Rekomendowane działanie |

|---|---|---|---|

| Ciśnienie wtrysku | > 100 MPa | Powiększenie przekroju kanałów lub punktów wtrysku | |

| Temperatura frontu przepływu | > 200°C (dla PS) | Zwiększenie temperatury formy lub szybkości wtrysku | |

| Linie łączenia | Kąt spotkania > 135° | Kąt spotkania | Zmiana lokalizacji wlewu lub geometrii produktu |

| Różnica skurczu | > 0.5% | Optymalizacja grubości ścianek lub procesu chłodzenia |

Wybór priorytetów pozwala efektywnie zarządzać czasem i zasobami. Koncentrujemy się najpierw na defektach wpływających na funkcjonalność produktu.

Metodyka iteracyjna optymalizacji obejmuje modyfikacje konstrukcji i ponowne symulacje. Każda iteracja powinna poprawić wybrane parametry jakościowe.

Współpraca z projektantami form i technologami

Współpraca projektowa jest podstawą skutecznego wykorzystania analizy MoldFlow. Nawet najbardziej precyzyjna symulacja traci wartość, jeśli jej wyniki nie są dobrze przekazane zespołowi.

Komunikacja wyników do projektantów wymaga tłumaczenia technicznych danych na język praktycznych rekomendacji. Zamiast przedstawiać surowe mapy ciśnień, proponujemy konkretne sugestie modyfikacji geometrii.

Konstruktorom form przekazujemy szczegółowe informacje o optymalnych lokalizacjach wlewów i wymaganiach dotyczących układu chłodzenia. Te dane bezpośrednio przekładają się na decyzje konstrukcyjne przy projektowaniu gniazd formujących.

Moderowanie dyskusji nad rozwiązaniami kompromisowymi jest kluczową umiejętnością analityka. Często optymalizacja jednego parametru pogarsza inny, co wymaga znalezienia równowagi akceptowalnej dla wszystkich zainteresowanych stron.

Integracja analizy symulacyjnej w szerszy proces rozwoju produktu oznacza włączenie etapów weryfikacji MoldFlow do harmonogramu projektu. Najlepsze rezultaty osiągamy, gdy symulacje są przeprowadzane wielokrotnie: w fazie koncepcyjnej, po finalizacji projektu produktu oraz przed zatwierdzeniem konstrukcji formy.

Stosowanie najlepszych praktyk MoldFlow przekształca symulację w strategiczne narzędzie wspierające podejmowanie decyzji inżynierskich. Systematyczne podejście, precyzyjna interpretacja wyników symulacji oraz efektywna komunikacja tworzą środowisko, w którym analiza MoldFlow dostarcza maksymalnej wartości biznesowej i technicznej.

Wniosek

Analiza MoldFlow pokazuje, że symulacja przestała być tylko dla dużych firm. Teraz jest kluczowa dla każdego, kto projektuje i produkuje z tworzyw sztucznych. Daje to oszczędności, eliminuje błędy i szybciej wprowadza nowe produkty.

Przyszłość symulacji wtrysku to rozwój technologiczny. Sztuczna inteligencja, symulacje w czasie rzeczywistym i automatyzacja to nowości. Dzięki nim oprogramowanie staje się łatwiejsze i bardziej dostępne.

Inwestycja w MoldFlow szybko się zwraca. Poprawia jakość produktów i zwiększa efektywność produkcji. W dobie Industry 4.0 i globalnej konkurencji, symulacje są kluczowe.

Zachęcamy do uznania analizy za standard w projektowaniu. Nasz zespół jest gotowy pomóc w analizach dla projektów.

FAQ

Czym dokładnie jest analiza MoldFlow i do czego służy?

Jakie są główne korzyści z przeprowadzenia analizy MoldFlow przed produkcją formy?

Ile kosztuje przeprowadzenie analizy MoldFlow i czy się opłaca?

Jak długo trwa proces analizy MoldFlow dla typowego projektu?

Jakie problemy produkcyjne może wykryć symulacja wtrysku?

Czy analiza MoldFlow jest potrzebna dla każdego projektu detalu z tworzywa sztucznego?

Jakie dane są potrzebne do przeprowadzenia analizy MoldFlow?

Jaka jest różnica między analizą 2.5D a pełną analizą 3D w MoldFlow?

Czy analiza MoldFlow wymaga specjalistycznego oprogramowania i kompetencji?

Jak wygląda proces współpracy przy zleceniu analizy MoldFlow?

Czy wyniki analizy MoldFlow są w 100% wiarygodne i gwarantują sukces produkcji?

Jakie materiały można analizować w oprogramowaniu MoldFlow?

Czy analiza MoldFlow może pomóc w optymalizacji układu chłodzenia formy?

W jaki sposób analiza MoldFlow wspiera projektowanie form wielogniazdowych?

Czy analiza MoldFlow może zastąpić fizyczne prototypowanie formy?

Zobacz również

Zapraszamy do współpracy i skorzystania z naszych usług. Zapewniamy kompleksowe wsparcie w procesie doradztwa, projektowania oraz wytwarzania.