Elementy silikonowe z form wtryskowych są kluczowe w wielu branżach dzięki swojej elastyczności i wytrzymałości. Jak dokładnie przebiega proces produkcji tych wyrobów? W tym artykule znajdziesz odpowiedzi na to pytanie, odkrywając krok po kroku, jak powstają elementy silikonowe z form wtryskowych.

Najważniejsze Informacje

- Formowanie wtryskowe silikonu jest precyzyjnym procesem, składającym się z przygotowania materiału, wtryskiwania i chłodzenia, które wymagają ścisłej kontroli parametrów produkcji.

- Elementy silikonowe wytwarzane tą metodą cechują się wysoką dokładnością i powtarzalnością, a także wyjątkową odpornością na ekstremalne warunki środowiskowe, co czyni je niezawodnymi w wielu branżach, takich jak motoryzacja, medycyna i przemysł spożywczy.

- Nowoczesne technologie, w tym automatyzacja i zaawansowane systemy kontroli jakości oraz oprogramowanie CAD/CAM, znacząco zwiększają efektywność i jakość produkcji elementów silikonowych.

Elementy silikonowe to nieodłączny komponent nowoczesnej produkcji, znajdujący zastosowanie w najróżniejszych sektorach przemysłu. Ich wszechstronność wynika z unikalnych właściwości tworzywa, które łączy w sobie elastyczność z wytrzymałością, a także z doskonałej odporności na warunki środowiskowe.

Technika formowania wtryskowego jest kluczowa w produkcji tych wyrobów, umożliwiając masową produkcję z zachowaniem najwyższej precyzji. Dzięki temu, silikon stał się materiałem wyboru w tak różnorodnych zastosowaniach jak motoryzacja, medycyna, czy przemysł spożywczy, zapewniając klientom produkty najwyższej jakości.

Proces formowania wtryskowego silikonu

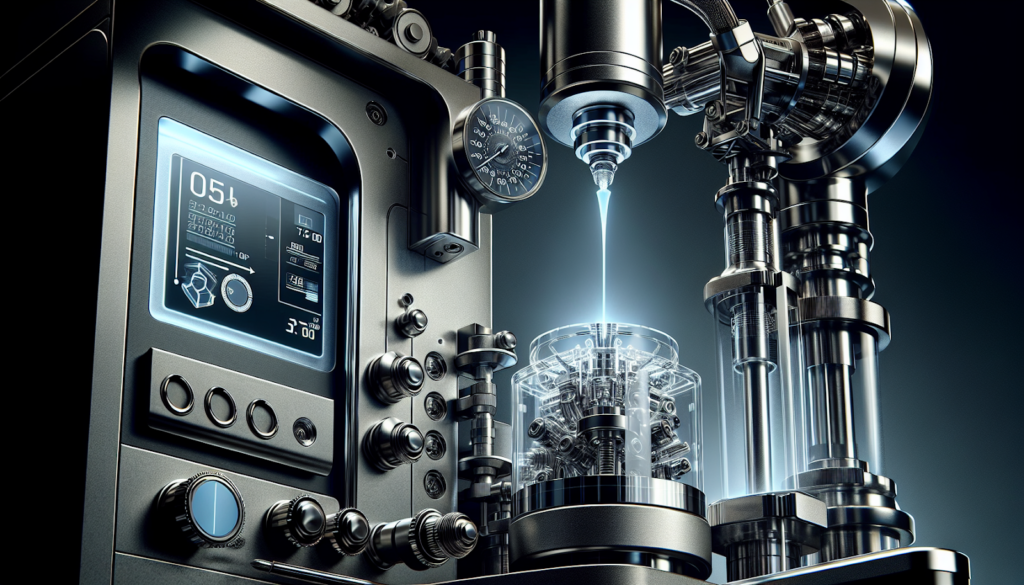

Proces tworzenia elementów silikonowych z form wtryskowych to złożona symfonia precyzji i kontroli. Od przygotowania materiału, przez wtryskiwanie silikonu, aż po chłodzenie i wyjmowanie gotowych wyrobów – każdy etap wymaga ścisłego nadzoru, aby zapewnić doskonałą jakość końcowych produktów. To właśnie zaawansowane techniki produkcyjne pozwalają na przekształcenie elastycznego materiału w precyzyjne i trwałe elementy, które znajdują zastosowanie w różnych gałęziach przemysłu.

W ten sposób, od podstawowych uszczelek po zaawansowane komponenty, silikonowe wyroby spełniają najwyższe standardy i oczekiwania najbardziej wymagających klientów w dziedzinie produkcji uszczelek.

Przygotowanie materiału

Na początku każdego dzieła stoi materiał, a w przypadku elementów silikonowych, jest to mieszanka precyzyjnie wyselekcjonowanych składników. Silikon – w postaci ciekłej lub gumowej – musi zostać przygotowany tak, aby jego lepkość i właściwości mechaniczne były optymalne dla danego procesu produkcyjnego. Odpowiednie proporcje składników, kontrola temperatury i kompleksowe mieszanie to fundament, który zapewnia jednolitość i jakość gotowego materiału.

To właśnie to przygotowanie decyduje o tym, że finalne wyroby będą zarówno elastyczne, jak i odporne na ekstremalne warunki środowiskowe.

Wtryskiwanie silikonu

Kiedy materiał jest już gotowy, następuje etap wtryskiwania – serce procesu formowania wtryskowego. To w tej fazie precyzyjnie kontrolowane są wszystkie parametry: temperatura, ciśnienie, czas wtrysku, co decyduje o dokładności i jakości finalnego produktu. Nowoczesne wtryskarki do LSR (ciekłego silikonu) pozwalają na precyzyjne dozowanie materiału, a ich automatyzacja gwarantuje powtarzalność i efektywność produkcji.

Wysoka temperatura formy, zwłaszcza w przypadku wysokich temperatur, oraz równomierne ciśnienie wtrysku to czynniki, które sprawiają, że silikon przyjmuje pożądany kształt, zachowując przy tym wszelkie niezbędne właściwości mechaniczne w wysokich temperaturach. Dzięki wysokim ciśnieniem, proces ten przebiega sprawnie i efektywnie.

Chłodzenie i wyjmowanie

Ostatnim akordem w symfonii produkcji jest etap chłodzenia i wyjmowania produktu z formy. Chłodzenie pozwala silikonowi przejść od stanu płynnego do stałego, zachowując przy tym wszystkie detale kształtu, który został mu nadany podczas wtrysku. Jest to etap, który wymaga precyzyjnego czasowania – zbyt szybkie chłodzenie może prowadzić do pęknięć, a zbyt wolne do deformacji.

Po osiągnięciu odpowiedniej twardości, element jest wyjmowany z formy, a proces produkcyjny dobiega końca. Odpowiednio zaprojektowany cykl chłodzenia zapewnia, że każda partia wyrobów będzie jednorodna i spełni oczekiwania nawet najbardziej wymagających klientów.

Zalety elementów silikonowych z form wtryskowych

Elementy silikonowe wytwarzane metodą formowania wtryskowego są cenione na całym świecie za szereg wyjątkowych zalet. Ich niezrównana dokładność i powtarzalność produkcji, połączona z elastycznością i wytrzymałością, sprawiają, że są one nieodzownym elementem w wielu branżach. Dodatkowo, silikon cechuje się wyjątkową odpornością na ekstremalne warunki środowiskowe, co przekłada się na jego długowieczność i niezawodność w użytkowaniu.

Niezależnie od tego, czy chodzi o uszczelki silikonowe czy zaawansowane komponenty medyczne, elementy te odgrywają kluczową rolę w zapewnieniu wysokiej jakości i niezawodności produktów końcowych.

Dokładność i powtarzalność

Jednym z największych atutów formowania wtryskowego jest zdolność do wytwarzania elementów o wysokiej dokładności i powtarzalności. Kontrola nad temperaturą formy w czasie całego procesu gwarantuje, że każda wyprodukowana część ma identyczne wymiary i kształt. Dzięki temu producenci mogą zapewnić stabilność właściwości produktów oraz ich doskonałe dopasowanie, co jest istotne w przypadku zastosowań wymagających precyzyjnego montażu i wysokiej jakości wykonania, jak na przykład w przemyśle motoryzacyjnym czy elektronice.

Odporność na warunki środowiskowe

Wyróżniającą cechą silikonu jest jego wyjątkowa odporność na skrajne warunki atmosferyczne. Materiał ten jest w stanie wytrzymać zarówno ekstremalnie wysokie, jak i niskie temperatury, a także jest odporny na działanie promieniowania UV i większości substancji chemicznych. Ta wytrzymałość czyni elementy silikonowe niezastąpionymi w zastosowaniach zewnętrznych oraz w środowiskach, gdzie występują żrące chemikalia czy silne promieniowanie, co jest szczególnie istotne w branżach takich jak lotnictwo czy medycyna.

Elastyczność i trwałość

Silikon jest nie tylko elastyczny, ale również wyjątkowo trwały. Właściwości te sprawiają, że wyroby silikonowe mogą być stosowane w szerokim zakresie zastosowań, od uszczelek, które muszą zachować szczelność przez długi czas, po urządzenia medyczne, które wymagają elastyczności i jednoczesnej odporności na częste użytkowanie.

Wyroby silikonowe są w stanie zachować swoje właściwości przez wiele lat, co czyni je doskonałym wyborem dla branż poszukujących niezawodnych i długotrwałych rozwiązań.

Zastosowania elementów silikonowych z form wtryskowych

Elementy silikonowe są niezwykle wszechstronne, dzięki czemu znalazły swoje zastosowanie w wielu różnych branżach. Ich wyjątkowe właściwości sprawiają, że są one idealne do tworzenia komponentów motoryzacyjnych, akcesoriów kuchennych, a nawet zaawansowanych urządzeń medycznych. Silikon, dzięki swojej elastyczności, trwałości i odporności, stał się niezbędnym elementem w wielu przemysłach, od spożywczego po medyczny, oferując producentom niezawodność i jakość, której oczekują ich klienci.

Przemysł motoryzacyjny

W przemyśle motoryzacyjnym, elementy silikonowe, takie jak uszczelki, przewody i izolacje, są niezastąpione ze względu na swoją wysoką odporność na temperaturę i elastyczność. Ich wytrzymałość sprawia, że znakomicie sprawdzają się w warunkach ekstremalnych, jakie panują w komorze silnika samochodu. Dodatkowo, silikon jest materiałem bardzo lekkim, co przyczynia się do redukcji wagi pojazdów i tym samym do zwiększenia ich efektywności paliwowej.

Przemysł spożywczy

Silikon, dzięki swojej bezpieczeństwie i tolerancji na wysokie temperatury, stał się niezastąpionym materiałem w przemyśle spożywczym. Wykorzystuje się go do tworzenia form do pieczenia, mat silikonowych, a także innych narzędzi kuchennych, które mogą bezpiecznie wejść w kontakt z żywnością. Znajduje zastosowanie zarówno w domowych kuchniach, jak i w przemyśle – wszędzie tam, gdzie higiena i bezpieczeństwo są kluczowe.

Silikonowe akcesoria kuchenne, takie jak łopatki czy rękawice ochronne, są łatwe w czyszczeniu, a ich odporność na różne temperatury sprawia, że mogą być używane zarówno w piekarniku, jak i zamrażarce.

Medycyna

Medycyna to kolejna dziedzina, w której silikon znalazł szerokie zastosowanie. Odporność na sterylizację, biokompatybilność oraz elastyczność sprawiają, że jest to materiał wybierany do produkcji różnorodnych produktów medycznych, takich jak cewniki, maski tlenowe czy implanty. Precyzyjne wytwarzanie tych elementów z form wtryskowych gwarantuje ich wysoką jakość i bezpieczeństwo użytkowania, co jest niezbędne w środowisku, gdzie błąd może mieć poważne konsekwencje dla zdrowia pacjentów.

Formy silikonowe – rodzaje i zastosowania

Formy silikonowe to kluczowy element w produkcji elementów z silikonu, umożliwiający odwzorowanie najbardziej skomplikowanych kształtów z niezwykłą precyzją. Ich różnorodność pozwala na zastosowanie w wielu branżach, począwszy od rękodzieła i DIY, a skończywszy na przemyśle budowlanym i produkcyjnym.

Niezależnie od tego, czy chodzi o prostą formę jednoczęściową, czy złożoną wieloczęściową, każda z nich może być dostosowana do specyficznych potrzeb produkcji, gwarantując wysoką jakość i powtarzalność gotowych wyrobów.

Formy jednoczęściowe

Formy jednoczęściowe charakteryzują się prostotą konstrukcji, co czyni je idealnymi do produkcji elementów bez skomplikowanych detali. Ich produkcja jest szybka i ekonomiczna, co pozwala na zmniejszenie kosztów i przyspieszenie procesu tworzenia finalnych produktów. Są one doskonałym wyborem dla przedmiotów o prostych kształtach, gdzie nie występują podcięcia lub inne skomplikowane elementy wymagające wieloczęściowej konstrukcji formy.

Formy wieloczęściowe

Formy wieloczęściowe to rozwiązanie dla projektów wymagających precyzyjnego odwzorowania skomplikowanych kształtów i detali. Składają się z kilku części, które po złożeniu tworzą przestrzeń na wtrysk silikonu. Ich konstrukcja pozwala na łatwe oddzielanie formy od wyprodukowanego elementu, nawet gdy posiada on skomplikowane podcięcia.

Dzięki temu, formy wieloczęściowe są nieocenione przy produkcji zaawansowanych technologicznie komponentów w branżach takich jak elektronika czy automatyka.

Formy prototypowe

Formy prototypowe pełnią kluczową rolę w szybkim prototypowaniu i testowaniu nowych produktów przed wprowadzeniem ich do masowej produkcji. Pozwalają na szybkie weryfikowanie koncepcji i wprowadzanie niezbędnych modyfikacji, znacznie skracając czas potrzebny na rozwój produktu.

Wykorzystanie form prototypowych jest nieocenione w procesie projektowania, ponieważ umożliwia producentom sprawdzenie funkcjonalności i estetyki produktu bez potrzeby inwestowania w drogie, trwałe formy.

Technologie wspomagające proces formowania wtryskowego

Proces formowania wtryskowego silikonu nieustannie ewoluuje dzięki zastosowaniu nowoczesnych technologii. Automatyzacja, zaawansowane oprogramowanie projektowe i systemy kontroli jakości to tylko niektóre z narzędzi, które przyczyniają się do zwiększenia efektywności, dokładności i jakości produkcji.

Dzięki tym technologiom, możliwe jest tworzenie coraz bardziej skomplikowanych i precyzyjnych elementów z tworzyw sztucznych, które spełniają wymagania nawet najbardziej innowacyjnych projektów, stając się doskonałym rozwiązaniem i szczególnie przydatne w tworzeniu wyrobów.

Automatyzacja procesu

Automatyzacja jest jednym z najważniejszych czynników przyczyniających się do optymalizacji procesu formowania wtryskowego. Od dozowania materiału po kontrolę parametrów wtrysku, nowoczesne maszyny wtryskowe są w stanie samodzielnie przeprowadzić cały proces, minimalizując ryzyko błędów i zwiększając wydajność produkcji. Efektywność automatyzacji oznacza również niższe koszty operacyjne i możliwość szybkiego skalowania produkcji, co jest kluczowe dla firm chcących utrzymać konkurencyjność na rynku.

Kontrola jakości

Zaawansowane systemy kontroli jakości to nieodłączna część nowoczesnej produkcji elementów silikonowych. Wykorzystując systemy wizyjne i czujniki, można na bieżąco monitorować każdy etap produkcji, od wtrysku aż po gotowy produkt. Kontrola ta pozwala na szybką identyfikację i korektę ewentualnych nieprawidłowości, gwarantując, że każda partia wyrobów spełnia najwyższe standardy jakościowe.

Oprogramowanie do projektowania

Oprogramowanie CAD/CAM odgrywa istotną rolę w projektowaniu form wtryskowych. Pozwala ono na:

- precyzyjne zaplanowanie geometrii formy

- optymalizację procesu wtrysku

- detaliczne projektowanie

- symulację procesów

- zarządzanie danymi

Dzięki temu możliwe jest osiągnięcie wyższej jakości i szybsze wprowadzenie produktu na rynek. Przykładem takiego oprogramowania jest ZW3D CAD/CAM.

Umożliwiają także tworzenie elektrod i automatyczne generowanie dokumentacji technicznej, przyspieszając tym samym cały proces produkcyjny.

Podsumowanie

Elementy silikonowe z form wtryskowych to produkt, który zrewolucjonizował wiele branż, zapewniając im produkty o niezrównanej jakości, trwałości i precyzji. Proces ich produkcji, choć złożony, jest dzięki nowoczesnym technologiom coraz bardziej efektywny i precyzyjny. Silikon, jako materiał, oferuje niezliczone możliwości zastosowania, a dzięki swoim wyjątkowym właściwościom, jest w stanie sprostać nawet najbardziej wymagającym zastosowaniom. To wszystko sprawia, że elementy silikonowe mają przed sobą świetlaną przyszłość jako kluczowy komponent w wielu sektorach przemysłu.