TL;DR: Wybór między systemami gorąco- i zimnokanałowymi w wtryskiwaniu tworzyw sztucznych ma duży wpływ na zyski. Technologia gorącokanałowa kosztuje więcej na początku, ale zmniejsza ilość odpadów i przyspiesza produkcję. Z kolei rozwiązania zimnokanałowe są tańsze, ale oferują większą elastyczność przy mniejszych seriach.

Wybór systemu kanałowego to ważne decyzje w przemyśle tworzyw sztucznych. Zależy od niego efektywność produkcji, koszty operacyjne i jakość produktów.

W tym przewodniku omówimy kluczowe kryteria decyzyjne. Porównamy systemy kanałowe pod kątem kosztów, wydajności, jakości i elastyczności. Omówimy też konserwację i naprawy.

Artykuł skierowany jest do producentów planujących inwestycję w formy wtryskowe. Pomoże również menedżerom produkcji i specjalistom technicznym. Przedstawimy praktyczne porady, które ułatwią podjęcie decyzji.

Najważniejsze informacje

- Technologie gorąco- i zimnokanałowe różnią się kosztami początkowymi oraz eksploatacyjnymi

- Wybór systemu wpływa bezpośrednio na szybkość cykli produkcyjnych i ilość odpadów materiałowych

- Systemy gorącokanałowe sprawdzają się przy dużych seriach produkcyjnych i wysokiej powtarzalności

- Rozwiązania zimnokanałowe oferują większą elastyczność przy częstych zmianach produktów

- Jakość finalnych wyrobów zależy od właściwego dopasowania technologii do specyfiki produkcji

- Koszty konserwacji i napraw różnią się znacząco między oboma systemami

Czym są formy wtryskowe i systemy kanałowe

Systemy kanałowe są kluczowe w procesie wtryskowym. One wpływają na jakość i koszty produkcji. Dzięki nim możemy dokładnie kontrolować proces.

W przemyśle tworzyw sztucznych, formy wtryskowe odgrywają ważną rolę. Każdy element przechodzi przez precyzyjnie zaprojektowany system. Wybór formy ma duży wpływ na rentowność linii produkcyjnej.

Podstawy technologii wtryskiwania tworzyw sztucznych

Wtryskiwanie polega na stopnieniu granulatu w cylindrze. Następnie ślimak wtryskowy wypełnia wnękę formującą pod wysokim ciśnieniem.

Proces składa się z kilku faz. Najpierw wypełnia się wnękę formy. Potem następuje faza docisku, która kompensuje skurcz materiału.

Parametry procesu wymagają dokładnej kontroli. Temperatura wtrysku wynosi 180-300°C. Ciśnienie wtrysku to 500-2000 bar.

Czas cyklu to wszystko, co trwa. Wtrysk trwa 1-5 sekund. Chłodzenie to 10-30 sekund. Po schłodzeniu otwiera się forma i wyrzuca element, co dodaje 2-5 sekund.

Rola systemów kanałowych w procesie produkcyjnym

Systemy kanałowe to arteria w procesie wtryskowym. Przewodzą tworzywo z cylindra do wnęk formujących. Ich konstrukcja wpływa na jakość wypełnienia.

Dobrze zaprojektowane systemy kanałowe zapewniają równomierne wypełnienie. To minimalizuje wady jakościowe. Wpływają na zużycie energii i ilość odpadów.

W produkcji wielogniazdowej, systemy kanałowe są kluczowe. Muszą zapewnić równomierne wypełnienie wszystkich wnęk. Różnice w przepływie mogą prowadzić do niezgodności wymiarowych.

Efektywność systemów kanałowych przekłada się na korzyści biznesowe. Skrócenie czasu cyklu o 2-3 sekundy zwiększa wydajność o 10-15%. Redukcja zużycia materiału o kilka procent oszczędza w skali roku.

Więcej informacji o złożoności projektowania znajdziesz w naszym przewodniku po projektowaniu form wtryskowych 3D.

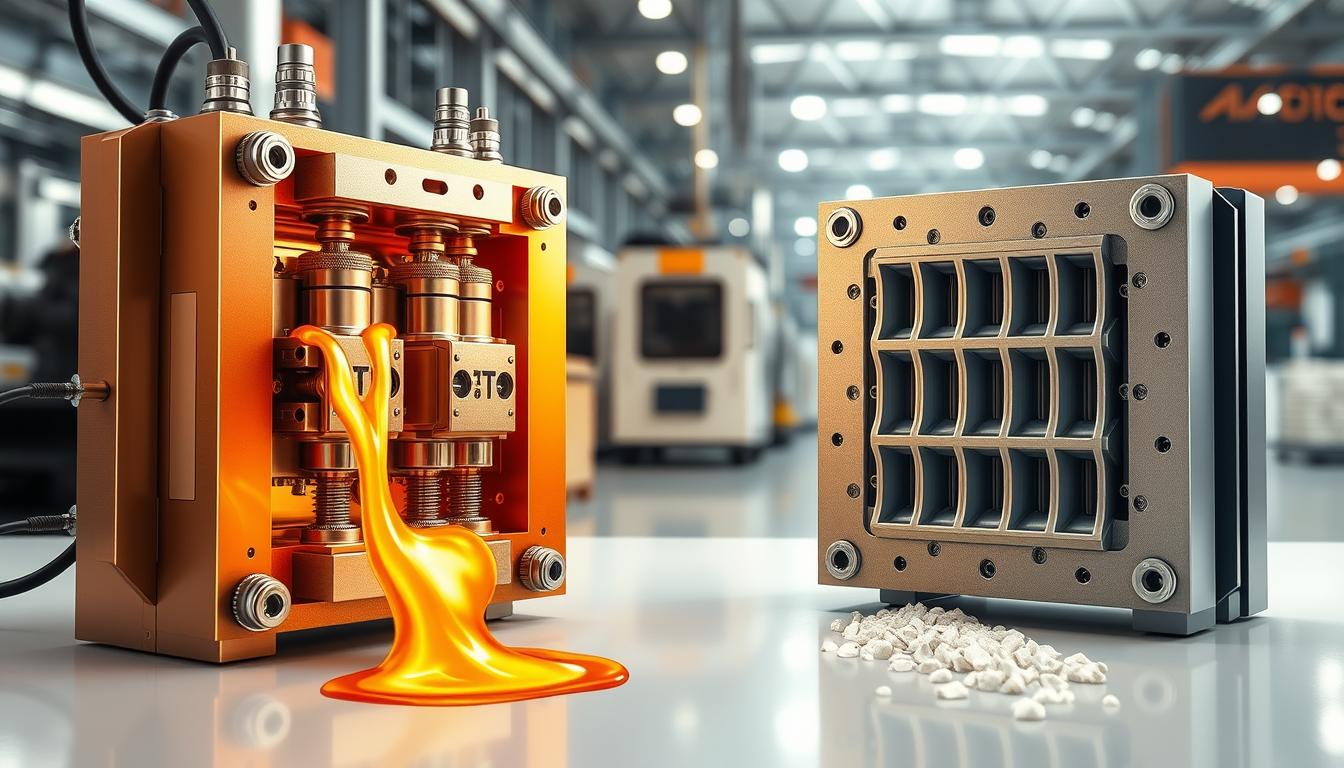

Podział na systemy gorącokanałowe i zimnokanałowe

Formy wtryskowe dzielimy na dwie kategorie. Gorącokanałowe i zimnokanałowe różnią się zasadą działania. Wybór zależy od wielu czynników.

System gorącokanałowy utrzymuje tworzywo w stanie ciągłego stopienia. Dzięki układowi grzewczemu, materiał wypełnia wnęki w każdym cyklu.

W systemie gorącokanałowym tworzywa sztuczne nigdy nie zastyga. To eliminuje nadlewy i zmniejsza koszty produkcji.

System zimnokanałowy działa inaczej. Stopiony materiał wypełnia wnęki i kanały. Po wtrysku całość skrzepnie.

Podczas otwierania formy zimnokanałowej wyrzuca się zarówno gotowe elementy, jak i nadlewy. Nadlewy wymagają recyklingu lub utylizacji. Proces ten się powtarza w każdym cyklu.

Technologia wtryskiwania z systemem zimnokanałowym jest prostsza. Nie wymaga skomplikowanych układów grzewczych. To obniża koszty początkowe.

Różnica między systemami gorącokanałowymi a zimnokanałowymi jest kluczowa. Gorącokanałowe są bardziej wydajne i oszczędne. Zimnokanałowe są prostsze i łatwiejsze w obsłudze.

Forma gorącokanałowa – charakterystyka i zastosowanie

Technologia gorącokanałowa jest popularna wśród producentów. Umożliwia utrzymanie tworzywa w stanie ciekłym przez cały proces. To oznacza, że nie trzeba wielokrotnie podgrzewać materiału.

Analizując potrzeby produkcji, widzimy, że ta technologia jest kluczowa. Pomaga w optymalizacji procesów i obniża koszty.

Wybierając system gorącokanałowy, inwestujemy w nowy sposób myślenia o efektywności. Poznanie tej technologii pozwala na świadome podejmowanie decyzji biznesowych.

Budowa i zasada działania systemu gorącokanałowego

Zrozumienie budowy systemu gorącokanałowego jest kluczowe. Głównym elementem jest rozdzielacz, który rozdziela stopione tworzywo do gniazd formujących.

Rozdzielacz wykonany jest z wysokiej jakości stali. Wewnątrz znajdują się grzałki, które utrzymują temperaturę na poziomie od 200°C do 350°C.

Dysze gorącokanałowe są kolejnym ważnym elementem. Łączą rozdzielacz z wnękami formy. Każda dysza ma swój system grzewczy, co pozwala na dokładną kontrolę temperatury.

Czujniki temperatury monitorują warunki termiczne w czasie rzeczywistym. Dane są przekazywane do sterownika PID, który automatycznie reguluje moc grzewczą. Temperatura jest utrzymana z dokładnością do ±2°C.

Zasada działania systemu gorącokanałowego polega na ciągłym podgrzewaniu kanałów. Tworzywo sztuczne pozostaje w stanie ciekłym przez całą drogę do wnęk formujących. Eliminuje to konieczność ponownego podgrzewania materiału.

Kluczowe zalety form gorącokanałowych

Analizując zalety gorącokanałowej technologii, wyróżniamy trzy kluczowe korzyści. Te korzyści przekładają się na poprawę wyników finansowych przedsiębiorstwa.

Eliminacja odpadów produkcyjnych

Najważniejszą zaletą systemu hot runner jest wyeliminowanie odlewników z procesu. W tradycyjnych formach zimnokanałowych odlewniki stanowią od 20% do 40% zużywanego tworzywa. To generuje znaczne koszty.

Eliminując odlewniki, zmniejszamy zużycie surowca o wartość od 20 do 40 ton miesięcznie. Przy średniej cenie granulatu 8 zł za kilogram, roczna oszczędność wynosi od 1,92 mln do 3,84 mln złotych.

Dodatkowo unikamy kosztów związanych z recyklingiem odpadów. Proces mielenia, czyszczenia i ponownego granulowania odlewników wymaga inwestycji w dodatkowy sprzęt oraz generuje koszty energetyczne. Jakość materiału przerobionego zawsze ustępuje surowcowi pierwotnemu, co ogranicza możliwości jego zastosowania.

Skrócenie czasu cyklu

Redukcja czasu cyklu produkcyjnego to druga kluczowa korzyść. Brak konieczności chłodzenia odlewnika skraca czas cyklu o 10% do 30%, zależnie od geometrii produktu i właściwości przetwarzanego materiału.

Dla detalu o czasie cyklu 30 sekund w systemie zimnokanałowym, przejście na formę gorącokanałową może zredukować ten czas do 21-27 sekund. To pozwala zwiększyć dzienną produkcję z 2880 sztuk do 3200-4100 sztuk przy tej samej liczbie godzin pracy maszyny.

Skrócenie czasu cyklu przekłada się również na obniżenie jednostkowych kosztów energii elektrycznej. Każdy cykl wtryskowy zużywa energię niezależnie od jego długości, więc wyprodukowanie większej liczby detali w tym samym czasie optymalizuje wskaźnik energochłonności na jednostkę produktu.

Lepsza jakość wyrobów

Trzecim fundamentalnym atutem jest zauważalna poprawa jakości finalnych wyrobów. Stała temperatura tworzywa w całym systemie gorącokanałowym zapewnia równomierne wypełnienie wszystkich obszarów wnęki formującej. Eliminuje to problem nierównomiernych naprężeń wewnętrznych, które w systemach zimnokanałowych powstają przez zróżnicowaną temperaturę materiału.

Powierzchnia detali wykazuje lepsze właściwości estetyczne i funkcjonalne. Brak punktu wtrysku na widocznej powierzchni produktu stanowi znaczącą przewagę w produkcji elementów dekoracyjnych i opakowań konsumenckich. Powtarzalność wymiarowa ulega poprawie o 15-25% w porównaniu do technologii zimnokanałowej.

Mechaniczne właściwości wyrobów również zyskują na jakości. Równomierne schładzanie redukuje deformacje i wykrzywienia, szczególnie istotne w produkcji precyzyjnych komponentów technicznych. Obserwujemy mniejszy współczynnik wadliwości, który w optymalnych warunkach spada poniżej 0,5%.

| Parametr jakościowy | System zimnokanałowy | System gorącokanałowy | Poprawa |

|---|---|---|---|

| Powtarzalność wymiarowa | ±0,08 mm | ±0,05 mm | 37,5% |

| Współczynnik wadliwości | 1,2-2,0% | 0,3-0,5% | 75% |

| Naprężenia wewnętrzne | Średnie-wysokie | Niskie | Znacząca |

| Jakość powierzchni (Ra) | 0,8-1,2 μm | 0,4-0,6 μm | 50% |

Wady i ograniczenia technologii gorącokanałowej

Technologia gorącokanałowa ma swoje ograniczenia. Największym problemem są wysokie koszty inwestycyjne. Cena kompletnej formy gorącokanałowej przewyższa koszt rozwiązania zimnokanałowego od 2 do 3,5 razy.

Dla średniej formy 8-gniazdowej różnica może wynieść od 80 000 do 150 000 złotych. Ta bariera finansowa stanowi istotne wyzwanie dla małych przedsiębiorstw lub przy produkcji krótkiej serii. Okres zwrotu inwestycji w systemie gorącokanałowym waha się od 12 do 36 miesięcy.

Koszty napraw i konserwacji również są wyższe. Uszkodzenie grzałki, czujnika temperatury lub rozdzielacza wymaga specjalistycznej interwencji serwisowej. Części zamienne charakteryzują się wysoką ceną ze względu na precyzyjne wykonanie i specjalistyczne materiały.

Złożoność obsługi stanowi kolejne ograniczenie. Operator musi posiadać zaawansowaną wiedzę techniczną dotyczącą sterowania temperaturą i diagnostyki usterek. Nieprawidłowa kalibracja systemu grzewczego prowadzi do degradacji jakości produktu lub uszkodzenia formy.

Niektóre materiały wrażliwe termicznie, takie jak PVC czy poliacetal (POM), wykazują tendencję do degradacji przy długotrwałym utrzymywaniu w podwyższonej temperaturze. W takich przypadkach system zimnokanałowy może okazać się bardziej odpowiedni. Zmiana koloru lub typu tworzywa wymaga czasochłonnego czyszczenia całego systemu kanałowego.

Optymalne zastosowania w produkcji

Efektywność ekonomiczna formy gorącokanałowej ujawnia się najpełniej w produkcji wielkoseryjnej. Gdy planujemy wytworzenie powyżej 100 000 sztuk rocznie, korzyści z eliminacji odpadów i skrócenia czasu cyklu szybko amortyzują wyższą inwestycję początkową.

Produkcja opakowań cienkościennych stanowi idealne zastosowanie tej technologii. Kubki jednorazowe, pojemniki na żywność, zamknięcia butelek – wszystkie te produkty wymagają minimalnej masy ściany przy zachowaniu właściwości mechanicznych. System hot runner zapewnia równomierne wypełnienie cienkich przekrojów bez ryzyka przedwczesnego zastygania materiału.

Elementy precyzyjne wykorzystywane w przemyśle elektronicznym, motoryzacyjnym czy medycznym osiągają najwyższą jakość przy zastosowaniu technologii gorącokanałowej. Komponenty wymagające tolerancji wymiarowych ±0,02 mm lub lepszej wykończenia powierzchni korzystają z przewag równomiernego wypełniania i kontrolowanego chłodzenia.

Produkty bez widocznych punktów wtrysku reprezentują kolejną grupę optymalnych zastosowań. W produkcji elementów dekoracyjnych, obudów urządzeń elektronicznych czy komponentów automotive estetyka powierzchni ma kluczowe znaczenie. Możliwość ukrycia punktu wtrysku wewnątrz produktu lub w obszarze niewidocznym stanowi decydującą przewagę.

Wielogniazdowe formy produkcyjne maksymalizują efektywność systemu gorącokanałowego. Gdy jedna maszyna wtryskowa obsługuje formę 16, 32 lub więcej gniazdową, różnica w czasie cyklu i zużyciu materiału generuje spektakularne oszczędności. Technologia pozwala nam skalować produkcję bez proporcjonalnego wzrostu kosztów operacyjnych.

Forma zimnokanałowa – charakterystyka i zastosowanie

Formy zimnokanałowe są prostsze w konstrukcji niż systemy gorącokanałowe. Są popularne w przemyśle dzięki swojej funkcjonalności. Mają niższe koszty i są bardziej uniwersalne niż technologia gorącokanałowa.

Ważne jest zrozumienie, jak działają formy zimnokanałowe. Ich budowa i zasada działania różni się od systemów gorącokanałowych.

Budowa i zasada działania systemu zimnokanałowego

Budowa systemu zimnokanałowego opiera się na prostych kanałach. Są one wytoczone w płytach formy. To eliminuje potrzebę dodatkowych elementów grzewczych.

W cold runner znajduje się kilka kluczowych elementów. Wlew główny wprowadza stopione tworzywo. Wlewy boczne rozprowadzają je do wnęk. Układ chłodzenia reguluje temperaturę.

Zasada działania opiera się na krzepnięciu tworzywa. Stopione tworzywo wypełnia wnęki i kanały. Następnie całość schładza się i zestaja.

Po otwarciu formy wyrzucany jest gotowy produkt. Odlewnik, czyli układ wlewowy, musi być później oddzielony od produktu.

Kluczowe zalety form zimnokanałowych

Technologia zimnokanałowa ma wiele zalet. Zalety zimnokanałowej sprawiają, że jest popularna w wielu branżach. Przyjrzyjmy się najważniejszym atutom.

Niższe koszty początkowe

Inwestycja w formę zimnokanałową kosztuje mniej. Brak skomplikowanych systemów grzewczych obniża cenę. Proste wykonanie mechaniczne również obniża koszty.

To rozwiązanie jest idealne dla małych i średnich serii. Firmy mogą wprowadzać nowe produkty przy ograniczonym budżecie. Ograniczone ryzyko finansowe ułatwia podejmowanie decyzji.

Prostota obsługi i konserwacji

Obsługa form zimnokanałowych nie wymaga specjalistycznej wiedzy. Operatorzy szybko się opanowują. Brak elektroniki minimalizuje ryzyko awarii.

Konserwacja jest prosta. Regularne czyszczenie kanałów i kontrola powierzchni roboczych wystarczają. W przypadku problemów, często można samodzielnie naprawić.

Przerwy w produkcji są krótsze i rzadsze. Dostępność części zamiennych jest lepsza, a ich ceny niższe.

Elastyczność materiałowa

Uniwersalność przetwarzania różnych tworzyw to duży plus. System zimnokanałowy radzi sobie z wieloma materiałami. Obejmuje to polimery standardowe, techniczne oraz specjalistyczne.

Materiały wrażliwe termicznie przetwarzamy bez ryzyka degradacji. Tworzywa napełniane włóknami szklanymi czy mineralnymi nie stanowią problemu. Substancje reaktywne chemicznie również można bezpiecznie formować.

Ta wszechstronność pozwala wykorzystywać jedną formę do testowania różnych materiałów. Producenci zyskują swobodę w optymalizacji receptur i doboru surowców.

Wady i ograniczenia technologii zimnokanałowej

Pomimo zalet, forma zimnokanałowa ma pewne ograniczenia. Świadome podejście do tych aspektów pozwala uniknąć rozczarowań i podjąć właściwą decyzję inwestycyjną.

Znaczące straty materiału to główna wada. Od 20% do 40% wtryskanego tworzywa trafia na odlewnik. Wpływa to na koszty materiałowe oraz wymaga dodatkowego zarządzania odpadami produkcyjnymi.

Dłuższy czas cyklu produkcyjnego wynika z konieczności schłodzenia większej masy tworzywa. Kanały zasilające zawierają znaczną ilość materiału, który musi skrzepnąć przed otwarciem formy. To wydłuża całkowity czas wytworzenia pojedynczej partii produktów.

Widoczne punkty wtrysku na gotowych wyrobach mogą stanowić problem estetyczny. Miejsca odcięcia odlewnika pozostawiają ślady, które w niektórych zastosowaniach są niedopuszczalne. Wymaga to dodatkowych operacji wykończeniowych lub akceptacji niedoskonałości wizualnych.

Konieczność wykonywania operacji odcinania odlewników zwiększa pracochłonność. Proces ten może być ręczny lub zautomatyzowany, ale zawsze generuje dodatkowe koszty. Oddzielone odlewniki wymagają recyklingu lub utylizacji, co komplikuje logistykę produkcji.

Optymalne zastosowania w produkcji

Znajomość idealnych obszarów zastosowań pomaga maksymalnie wykorzystać potencjał cold runner. Identyfikujemy kilka kategorii produktów, dla których ta technologia stanowi optymalne rozwiązanie.

Produkcja prototypowa i małoseryjna doskonale współgra z systemami zimnokanałowymi. Niskie koszty początkowe pozwalają ekonomicznie wytwarzać próbne serie. Możliwość szybkich modyfikacji konstrukcji formy ułatwia iteracyjne doskonalenie produktów.

Elementy większe i grubościenne zyskują na zastosowaniu technologii zimnokanałowej. Naturalne chłodzenie sprawdza się przy formowaniu masywnych komponentów. Równomierne krzepnięcie dużych przekrojów minimalizuje naprężenia wewnętrzne i deformacje.

Produkty z różnorodnych materiałów znajdują zastosowanie w tej technologii. Elastyczność przetwarzania umożliwia eksperymentowanie z nowymi surowcami. Producenci mogą optymalizować właściwości wyrobów poprzez zmianę składu tworzywa.

Części techniczne, gdzie punkty wtrysku nie są krytyczne, idealnie pasują do produkcji zimnokanałowej. Komponenty maskowane w montażu lub ukryte wewnątrz urządzeń nie wymagają doskonałości estetycznej. Funkcjonalność przeważa nad idealnym wyglądem powierzchni.

Szczególnie interesującym obszarem zastosowań jest produkcja form wtryskowych do opakowań, gdzie system zimnokanałowy sprawdza się w wytwarzaniu pojemników technicznych i opakowań transportowych. Wieczka, zakrętki czy pojemniki magazynowe to produkty, które doskonale realizujemy tą metodą.

Branża motoryzacyjna wykorzystuje formy zimnokanałowe do wytwarzania elementów podszybowych i komponentów niewidocznych. Przemysł elektryczny produkuje obudowy urządzeń i części izolacyjne. Sektor budowlany korzysta z tej technologii do formowania wyrobów instalacyjnych i akcesoriów montażowych.

Forma gorącokanałowa vs zimnokanałowa – kompleksowe porównanie

Analizując obie technologie, widzimy ich zalety i wady. Ważne jest, aby znać te różnice, gdy planujemy produkcję. Porównując formy, oceniamy pięć kluczowych aspektów wpływających na zysk.

Te aspekty mają duży wpływ na decyzje biznesowe. Wybór techniki wpływa nie tylko na początkowe wydatki. Ważne są także długoterminowe korzyści.

Porównanie kosztów inwestycyjnych

Ważną różnicą między formami gorącokanałowymi a zimnokanałowymi są początkowe wydatki. Formy gorącokanałowe kosztują od 150 000 do 500 000 PLN. Zimnokanałowe – od 50 000 do 200 000 PLN.

W systemie gorącokanałowym potrzebne są specjalne rozwiązania grzewcze. To zwiększa początkowe wydatki. W zimnokanałowym brakuje tych kosztów.

Choć początkowo wyższe koszty gorących form mogą się zwrócić przy dużej produkcji.

| Element kosztowy | Forma gorącokanałowa | Forma zimnokanałowa | Różnica procentowa |

|---|---|---|---|

| Korpus formy | 80 000 – 150 000 PLN | 50 000 – 120 000 PLN | +25-40% |

| System kanałowy | 50 000 – 250 000 PLN | 5 000 – 30 000 PLN | +300-700% |

| Sterowniki i automatyka | 20 000 – 100 000 PLN | 5 000 – 15 000 PLN | +200-500% |

| Całkowita inwestycja | 150 000 – 500 000 PLN | 60 000 – 165 000 PLN | +150-250% |

Koszty eksploatacyjne i zużycie energii

Analizując koszty produkcji w eksploatacji, zauważamy różnice. Systemy gorącokanałowe zużywają więcej energii. To generuje wyższe koszty.

W zimnokanałowych brakuje tych wydatków. Ale generują one straty materiałowe.

Warto zwrócić uwagę na długoterminowe korzyści. Wyższe początkowe wydatki mogą się zwrócić przy dużej produkcji.

Koszty energii w gorących formach wynoszą od 13 500 do 36 500 PLN rocznie. Zimne formy nie wymagają ogrzewania.

Straty materiałowe w zimnokanałowych wynoszą 15-35% odlewników. To oznacza straty 1,5-3,5 tony tworzywa rocznie.

Recykling odlewników w gorących formach generuje wydatki 800-1200 PLN za tonę. Bez recyklingu koszty utylizacji wynoszą 2000-3000 PLN za tonę.

Choć gorące formy zużywają więcej energii, są bardziej ekonomiczne przy dużej produkcji. Dla mniejszych wolumenów, zimne formy mogą być tańsze.

Wydajność i czas cyklu produkcyjnego

Wydajność produkcji jest kluczowa dla rentowności. Systemy gorącokanałowe są szybsze, co skraca czas cyklu o 20-40%.

Przykładowo, czas cyklu w gorących formach wynosi około 8 sekund. W zimnych – 12 sekund.

Większa wydajność przekłada się na zwiększenie produkcji. Gorące formy wytwarzają 50% więcej produktów niż zimne.

Analizując wydajność produkcji, widzimy korzyści. Szybsze cykle pozwalają na lepsze wykorzystanie maszyn i oszczędności.

Przy produkcji wieloseryjnej, wyższa wydajność może skrócić czas zwrotu z inwestycji do 18-24 miesięcy.

Jakość wyrobów i marnotrawstwo materiału

Różnice w jakości wyrobów wtryskowych między systemami są znaczące. Gorące formy zapewniają lepszą powtarzalność wymiarową. Zimne formy mają większe tolerancje.

Wykończenie powierzchni również różni się. Gorące formy eliminują ślady pootryskowe. Produkty mają jednolity połysk.

Jakość wyrobów wtryskowych w kontekście naprężeń wewnętrznych jest lepsza w gorących formach. To wpływa na wytrzymałość produktów.

Marnotrawstwo materiału jest istotne. Gorące formy eliminują straty na odlewniki. To oszczędza koszty przy wykorzystaniu drogich tworzyw.

Elastyczność produkcyjna i zakres zastosowań

Analizując forma gorącokanałowa vs zimnokanałowa, zauważamy różnice w elastyczności. Zmiana koloru lub typu tworzywa w gorących formach jest trudniejsza. Wymaga to więcej czasu i materiału.

W zimnych formach zmiana materiału jest szybsza. Wymaga to mniej czasu i materiału. To ważne przy małej produkcji.

Zakres materiałów w gorących formach jest ograniczony. Niektóre tworzywa wrażliwe termicznie nie mogą być używane. Zimne formy są bardziej uniwersalne.

Elastyczność w wielkości produkcji różni się. Gorące formy są lepsze przy dużej produkcji. Zimne formy lepiej sprawdzają się przy małych ilościach.

Modyfikacje formy są różne. W zimnych formach łatwiej zmienić geometrię produktu. W gorących formach wymaga to więcej pracy i kosztuje więcej.

Oznaki zużycia form wtryskowych

Wczesne wykrycie oznak zużycia form wtryskowych może zaoszczędzić tysiące złotych. Pozwala to uniknąć kosztownych napraw i przerw w produkcji. Znajomość symptomów degradacji pozwala nam szybko reagować.

Każdy typ systemu kanałowego ma swoje specyficzne problemy. Wymagają one różnych podejść diagnostycznych.

Rozpoznawanie sygnałów ostrzegawczych jest kluczowe w zarządzaniu produkcją. Regularne monitorowanie stanu technicznego form pozwala na planowanie konserwacji. To minimalizuje ryzyko nieplanowanych przestojów.

Charakterystyczne problemy w formach gorącokanałowych

Systemy gorącokanałowe są podatne na uszkodzenia związane z wysokimi temperaturami. Problemy form gorącokanałowych często wynikają z degradacji układu grzewczego lub uszczelnień. Wczesne rozpoznanie tych objawów pozwala uniknąć kosztownych napraw.

Najczęstsze oznaki zużycia form wtryskowych w systemach gorącokanałowych dotyczą komponentów elektrycznych i termicznych. Te elementy są najbardziej narażone na wpływ zmian temperatury i ciągłej pracy.

Nieszczelności układu grzewczego

Układ grzewczy stanowi serce systemu gorącokanałowego. Jego nieszczelności prowadzą do niestabilności temperatury w całej formie. Objawy obejmują wahania temperatury powyżej 5°C od wartości zadanych.

Diagnostyka nieszczelności opiera się na kilku metodach monitoringu. Obserwujemy odchylenia temperatury za pomocą czujników termicznych. Ślady przegrzania widoczne są jako przebarwienia lub odkształcenia w pobliżu grzałek.

Nieprawidłowe odczyty z czujników temperatury często wskazują na uszkodzenia przewodów lub izolacji. Systematyczne zapisywanie danych z kontrolerów temperatury pozwala wykryć trendy pogorszenia.

Wycieki tworzywa to jeden z poważniejszych problemów form gorącokanałowych. Wymagają natychmiastowej reakcji. Materiał przedostaje się przez uszkodzone uszczelki między dyszami a płytami formy.

Widoczne ślady stwardniałego tworzywa wokół dysz są jednoznacznym sygnałem problemu. Konsekwencje wycieków obejmują zwiększone zużycie materiału. Często o 5-15% powyżej normy.

Monitorowanie zużycia tworzywa w stosunku do liczby wyprodukowanych sztuk pomaga wykryć wycieki na wczesnym etapie. Każde zwiększenie zużycia materiału powyżej 3% wymaga szczegółowej inspekcji systemu.

Charakterystyczne problemy w formach zimnokanałowych

Formy zimnokanałowe charakteryzują się innym spektrum problemów. Problemy form zimnokanałowych rozwijają się zwykle wolniej niż w systemach gorącokanałowych. Jednak ich długotrwałe ignorowanie prowadzi do drastycznego pogorszenia jakości wyrobów.

Zużycie mechaniczne i chemiczne to główne przyczyny degradacji form zimnokanałowych. Regularnie przeprowadzamy inspekcje wizualne powierzchni roboczych, aby ocenić stopień ich zużycia.

Charakterystyczne problemy w formach gorącokanałowych

Systemy gorącokanałowe, mimo licznych zalet, są podatne na specyficzne rodzaje uszkodzeń związane z wysokimi temperaturami pracy. Problemy form gorącokanałowych często wynikają z degradacji układu grzewczego lub uszczelnień. Wczesne rozpoznanie tych objawów pozwala nam uniknąć kosztownych napraw i długotrwałych przerw w produkcji.

Najczęstsze oznaki zużycia form wtryskowych w systemach gorącokanałowych dotyczą komponentów elektrycznych i termicznych. Te elementy są najbardziej narażone na wpływ zmian temperatury i ciągłej pracy.

Problemy z odlewnikiem

Odlewnik, czyli nadlew i kanały doprowadzające materiał, powinien łatwo oddzielać się od wyrobów gotowych. Utrudnione odłamywanie wskazuje na problemy form zimnokanałowych związane z geometrią kanałów lub zużyciem punktów oderwania. Zwiększona siła wymagana do separacji może powodować uszkodzenia gotowych elementów.

Odkształcenia odlewnika świadczą o nierównomiernym chłodzeniu lub niewłaściwym rozmieszczeniu kanałów chłodzących. Skręcony lub wygięty odlewnik utrudnia automatyzację procesu i wymaga ręcznej interwencji operatora. Problemy z automatycznym oddzielaniem odlewników od wyrobów zwiększają koszty robocizny i zmniejszają wydajność linii produkcyjnej.

Regularny monitoring parametrów produkcyjnych pozwala nam wykryć subtelne zmiany zanim staną się poważnymi problemami. Zalecamy prowadzenie dziennika pracy formy, w którym zapisujemy wszystkie odchylenia od standardowych warunków. Analiza trendów w danych produkcyjnych często ujawnia wzorce degradacji na tygodnie przed wystąpieniem widocznych objawów.

Inspekcje wizualne przeprowadzane co 500-1000 cykli produkcyjnych stanowią podstawę programu konserwacji prewencyjnej. Podczas tych przeglądów szczegółowo badamy wszystkie elementy robocze, sprawdzamy szczelność połączeń i oceniamy stan powierzchni. Fotodokumentacja pozwala nam śledzić progresję zużycia w czasie.

Naprawa vs regeneracja – którą opcję wybrać

Każda forma wtryskowa potrzebuje czasem pomocy. Wybór między naprawą a regeneracją decyduje o jej przyszłości. To wpływa na koszty i efektywność produkcji.

Przy wyborze między naprawą form a regeneracją form ważne jest zrozumienie ich różnic. Każda metoda ma swoje zalety i koszty.

Fundamentalne różnice między naprawą a regeneracją

Naprawa formy polega na naprawie konkretnego problemu. To szybka reakcja na usterkę. Przykłady to wymiana uszkodzonego elementu czy naprawa pęknięcia.

To rozwiązanie lokalne przywraca formie funkcjonalność. Koszty są umiarkowane, a czas realizacji krótki.

Regeneracja to kompleksowy proces przywracania formy do dobrego stanu. Zaczyna się od demontażu i czyszczenia. Następnie wymieniamy zużyte części i odtwarzamy powierzchnie robocze.

Końcowym etapem jest polerowanie i montaż. To przedłuża żywotność formy o lata.

Kiedy potrzebujemy naprawy

W niektórych sytuacjach lepsza jest naprawa niż regeneracja. Ważne jest, aby znać charakter problemu.

- Awaria pojedynczego komponentu – uszkodzona grzałka, czujnik temperatury lub dysza gorącokanałowa

- Lokalne uszkodzenie mechaniczne – pęknięcie wypychacza, uszkodzenie prowadnicy lub złamanie sprężyny

- Drobne uszkodzenia powierzchni wnęki – zadrapania, niewielkie wgniecenia lub lokalne ubytki materiału

- Problemy z uszczelnieniami – wycieki oleju chłodzącego lub przecieki między płytami formy

- Awarie układu chłodzenia – zatkany kanał w jednym obszarze lub uszkodzony przyłącz chłodzenia

W tych przypadkach koszty naprawy form są racjonalne. Szybka naprawa minimalizuje przestoje.

Sytuacje wymagające kompleksowej regeneracji

Niektóre problemy wymagają gruntownej regeneracji. Rozpoznajemy je po objawach systemowych.

Ogólne zużycie powierzchni roboczych wskazuje na naturalną degradację. Widzimy to w postaci utraty połysku czy zmian wymiarowych. Naprawa nie rozwiązuje problemu strukturalnego.

Liczne drobne uszkodzenia tworzą synergiczny efekt degradacji. Każdy element wymaga uwagi, a suma drobnych napraw przewyższa koszt kompleksowej regeneracji.

Systematyczne problemy jakościowe mimo prób naprawy sygnalizują głębsze problemy. Jeśli wyroby nie spełniają specyfikacji, forma wymaga gruntownej odnowy.

Formy po wieloletniej eksploatacji tracą pierwotne parametry. Po osiągnięciu określonego wieku kalendarzowego, regeneracja staje się ekonomicznie uzasadniona.

Konieczność dostosowania formy do zmienionych wymagań wyminarowych również uzasadnia regenerację. Nowe tolerancje często wymagają kompleksowego podejścia.

Ekonomiczna analiza obu opcji

Porównanie kosztów i korzyści pomaga podjąć decyzję. Przygotowaliśmy szczegółowe zestawienie parametrów ekonomicznych obu rozwiązań.

| Parametr | Naprawa formy | Regeneracja formy |

|---|---|---|

| Koszt jako % wartości nowej formy | 5-20% | 30-60% |

| Czas realizacji | 3-14 dni | 4-8 tygodni |

| Przedłużenie życia formy | 15-30% oryginalnego okresu | 50-80% oryginalnego okresu |

| Zakres interwencji | Lokalna, punktowa | Kompleksowa, systemowa |

Typowa naprawa kosztuje od 2000 do 15000 złotych. Czas przestoju wynosi od kilku dni do dwóch tygodni. To rozwiązanie optymalne dla form młodszych niż 5 lat.

Opłacalność regeneracji ujawnia się w dłuższej perspektywie czasowej. Inwestycja od 20000 do 80000 złotych przedłuża życie formy o 5-10 lat.

Analizując naprawa vs regeneracja, stosujemy proste drzewo decyzyjne. Jeśli forma ma mniej niż 40% życia, regeneracja jest uzasadniona. Gdy pozostało więcej niż 60%, naprawa wystarczy.

Koszty przestoju produkcyjnego są kluczowe. Przy wysokowydajnej produkcji, szybka naprawa jest preferowana. W przypadku dostępności form zapasowych, czas regeneracji nie jest problemem.

Wartość formy determinuje wybór. Dla form wartych ponad 200000 złotych, regeneracja form jest inwestycją zwracającą się wielokrotnie. Dla prostych form wartych 30000 złotych, naprawa jest bardziej racjonalna.

Ostateczna decyzja wymaga uwzględnienia wielu czynników. Wiek formy, rodzaj uszkodzeń, koszty przestoju i dostępność alternatyw tworzą unikalny kontekst. Profesjonalna ocena techniczna pomaga w podjęciu optymalnej decyzji ekonomicznej.

Metody naprawy i konserwacji form wtryskowych

Regularna konserwacja i profesjonalna naprawa form wtryskowych zapewniają optymalną wydajność linii produkcyjnej. Działania serwisowe przedłużają żywotność narzędzi i zmniejszają ryzyko nieplanowanych przestojów. Stosujemy różne metody naprawy, dostosowane do typu systemu kanałowego i charakteru uszkodzenia.

Każda forma wymaga specyficznego podejścia konserwacyjnego. Systemy gorącokanałowe i zimnokanałowe mają różne punkty krytyczne, które wymagają uwagi podczas przeglądów technicznych.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Każdy typ formy wymaga specyficznego podejścia konserwacyjnego. Systemy gorącokanałowe i zimnokanałowe mają różne punkty krytyczne, które wymagają uwagi podczas przeglądów technicznych.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny stanu technicznego. Pomiary rezystancji grzałek, sprawdzanie czujników temperatury i analiza wykresów temperaturowych dostarczają cennych informacji.

Naprawa układów grzewczych

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka układów grzewczych wymaga dokładnych pomiarów elektrycznych. Sprawdzamy rezystancję grzałek multimetrem, porównując wyniki z wartościami producenta. Odchylenia przekraczające 10% sygnalizują zbliżającą się awarię.

Wymiana grzałek patronowych i pierścieniowych wymaga dokładności. Całkowicie wyłączamy zasilanie i odczekujemy na schłodzenie formy. Następnie demontujemy uszkodzony element, zwracając uwagę na stan gniazda montażowego.

Diagnostyka i naprawa systemów gorącokanałowych

Formy z systemem gorącokanałowym wymagają specjalistycznej wiedzy z zakresu elektroniki i termodynamiki. Układy grzewcze są najbardziej wrażliwe. Ich awaria natychmiast zatrzymuje produkcję i może spowodować straty materiałowe.

Procedury diagnostyczne rozpoczynamy od oceny

Analiza ROI i harmonogram przeglądów technicznych

Analiza ROI form wtryskowych i planowanie przeglądów technicznych to klucz do efektywnego zarządzania produkcją. Precyzyjne kalkulacje finansowe i długoterminowe planowanie konserwacji są niezbędne. W tej sekcji przedstawimy narzędzia do oceny opłacalności obu systemów oraz plany utrzymania.

Zarządzanie cyklem życia form wtryskowych zwiększa wydajność produkcji i ogranicza koszty. Analiza finansowa obejmuje wydatki początkowe i długoterminową eksploatację.

Kalkulacja zwrotu z inwestycji dla systemu gorącokanałowego

Metodologia obliczania zwrotu z inwestycji dla systemu gorącokanałowego bazuje na analizie oszczędności i dodatkowych kosztów. Używamy wzoru: ROI = [(Oszczędności roczne – Dodatkowe koszty roczne) × Okres eksploatacji – Dodatkowa inwestycja] / Dodatkowa inwestycja × 100%.

Przykładowa kalkulacja dla formy 8-gniazdowej do produkcji pojemników. Inwestycja w system gorącokanałowy wynosi 200 000 PLN przy produkcji 5 milionów sztuk rocznie.

Roczne oszczędności w systemie gorącokanałowym to kilka kluczowych obszarów. Redukcja zużycia materiału o 30% przy kosztach 2,50 PLN/kg generuje oszczędności około 150 000 PLN rocznie. Zwiększona wydajność dzięki 20% skróceniu czasu cyklu przekłada się na oszczędność około 80 000 PLN w kosztach maszynogodziny.

Eliminacja operacji odcinania odlewników i ich recyklingu to dodatkowe 30 000 PLN oszczędności rocznie. Łączna wartość rocznych oszczędności wynosi 260 000 PLN.

Dodatkowe koszty eksploatacyjne systemu gorącokanałowego wymagają uwzględnienia w kalkulacji. Zużycie energii na poziomie 5 kW przez 6000 godzin rocznie przy taryfie 0,60 PLN/kWh to koszt 18 000 PLN. Wyższa konserwacja specjalistyczna to wydatek 15 000 PLN rocznie, co daje łączne dodatkowe koszty 33 000 PLN.

Końcowa kalkulacja przedstawia się następująco: [(260 000 – 33 000) × 5 lat – 200 000] / 200 000 × 100% = 468% ROI przez 5 lat. Okres zwrotu inwestycji wynosi około 11 miesięcy, co czyni system gorącokanałowy wysoce opłacalnym przy dużych wolumenach produkcji.

Kalkulacja zwrotu z inwestycji dla systemu zimnokanałowego

Analiza ROI form wtryskowych z systemem zimnokanałowym wymaga uwzględnienia niższych kosztów początkowych przy wyższych wydatkach operacyjnych. Dla analogicznej formy 8-gniazdowej inwestycja wynosi 80 000 PLN.

System zimnokanałowy generuje wyższe koszty materiałowe ze względu na obecność odlewników. Straty materiału wynoszące około 25% przy tych samych parametrach produkcji to dodatkowy koszt około 125 000 PLN rocznie. Zwiększona wydajność dzięki 20% skróceniu czasu cyklu zmniejsza koszty maszynogodziny.

Eliminacja operacji odcinania odlewników i ich recyklingu to dodatkowe 30 000 PLN oszczędności rocznie. Łączna wartość rocznych oszczędności wynosi 260 000 PLN.

Dodatkowe koszty eksploatacyjne systemu zimnokanałowego wymagają uwzględnienia w kalkulacji. Zużycie energii na poziomie 5 kW przez 6000 godzin rocznie przy taryfie 0,60 PLN/kWh to koszt 18 000 PLN. Wyższa konserwacja specjalistyczna to wydatek 15 000 PLN rocznie, co daje łączne dodatkowe koszty 33 000 PLN.

Końcowa kalkulacja przedstawia się następująco: [(260 000 – 33 000) × 5 lat – 200 000] / 200 000 × 100% = 468% ROI przez 5 lat. Okres zwrotu inwestycji wynosi około 11 miesięcy, co czyni system gorącokanałowy wysoce opłacalnym przy dużych wolumenach produkcji.

Długoterminowe koszty eksploatacji i utrzymania

Koszty utrzymania form w perspektywie 10-letniej obejmują znacznie więcej elementów niż podstawowa konserwacja. Kompleksowa analiza Total Cost of Ownership (TCO) uwzględnia wszystkie aspekty eksploatacji narzędzia.

Zużycie energii przez dekadę stanowi istotną pozycję w bilansie kosztów systemu gorącokanałowego. Przy ciągłej pracy forma zużywa około 180 000 kWh, co przy średniej cenie energii generuje koszt około 108 000 PLN. System zimnokanałowy praktycznie nie ma dodatkowych kosztów energetycznych związanych z ogrzewaniem.

Koszty materiałowe w długim okresie pokazują największe różnice między systemami. System gorącokanałowy oszczędza około 1 500 000 PLN na materiałach przez 10 lat przy dużych wolumenach produkcji. System zimnokanałowy generuje odpady stanowiące 20-30% całkowitego zużycia tworzywa, co znacząco wpływa na całkowite koszty utrzymania form.

Rutynowa konserwacja w systemie gorącokanałowym kosztuje średnio 15 000 – 20 000 PLN rocznie, co daje 150 000 – 200 000 PLN przez dekadę. System zimnokanałowy wymaga konserwacji na poziomie 8 000 – 12 000 PLN rocznie, łącznie 80 000 – 120 000 PLN przez 10 lat.

Naprwy i regeneracje stanowią nieprzewidywalną, ale istotną pozycję kosztową. System gorącokanałowy może wymagać wymiany komponentów elektronicznych i grzałek na kwotę 30 000 – 50 000 PLN co 3-5 lat. System zimnokanałowy zazwyczaj potrzebuje regeneracji powierzchni roboczych co 5-7 lat przy koszcie 20 000 – 35 000 PLN.

| Kategoria kosztów (10 lat) | System gorącokanałowy | System zimnokanałowy | Różnica |

|---|---|---|---|

| Inwestycja początkowa | 200 000 PLN | 80 000 PLN | +120 000 PLN |

| Energia elektryczna | 108 000 PLN | 5 000 PLN | +103 000 PLN |

| Oszczędności materiałowe | -1 500 000 PLN | 0 PLN | -1 500 000 PLN |

| Konserwacja rutynowa | 175 000 PLN | 100 000 PLN | +75 000 PLN |

| Naprawy i regeneracja | 80 000 PLN | 55 000 PLN | +25 000 PLN |

| TCO całkowity | -937 000 PLN | 240 000 PLN | -1 177 000 PLN |

Zalecany harmonogram przeglądów dla form gorącokanałowych

Przeglądy techniczne form gorącokanałowych wymagają systematycznego podejścia ze względu na złożoność systemu. Opracowaliśmy szczegółowy harmonogram przeglądów, który maksymalizuje żywotność narzędzia przy minimalizacji przestojów produkcyjnych.

Przegląd dzienny obejmuje podstawowe czynności kontrolne wykonywane przez operatora maszyny. Kontrola wzrokowa powierzchni formy pozwala wykryć wczesne oznaki zużycia lub uszkodzeń. Sprawdzenie parametrów temperaturowych na kontrolerze zapewnia stabilność procesu wtryskiwania.

Czyszczenie powierzchni formy z pozostałości tworzywa powinno odbywać się po każdej zmianie produkcyjnej. Kontrola jakości wyrobów poprzez pomiary kontrolne pozwala szybko zidentyfikować odchylenia procesowe.

Przegląd tygodniowy wymaga więcej czasu i zaangażowania technika konserwacji. Dokładne czyszczenie obszarów wokół dysz gorącokanałowych usuwa nagromadzony materiał, który może wpływać na rozpływ tworzywa. Sprawdzenie połączeń elektrycznych i stanu okablowania zapobiega awariom systemu grzewczego.

Kontrola układu chłodzenia obejmuje sprawdzenie przepływu wody oraz temperatury na wlocie i wylocie. Inspekcja uszczelek i połączeń wokół rozdzielacza pozwala wykryć potencjalne wycieki przed ich rozwojem.

Przegląd miesięczny stanowi kompleksową inspekcję systemu. Demontaż i czyszczenie obszarów rozdzielacza gorącokanałowego usuwa nagromadzenia materiału, które mogą wpływać na równomierność rozpływu. Sprawdzenie rezystancji grzałek za pomocą miernika pozwala przewidzieć zbliżającą się awarię.

Kontrola uszczelnień przy użyciu lupy lub mikroskopu ujawnia wczesne oznaki degradacji. Smarowanie elementów ruchomych formyspecjalistycznymi środkami zapewnia płynność pracy mechanizmów.

Przegląd kwartalny wymaga zaangażowania specjalisty serwisowego. Kompleksowa inspekcja wszystkich komponentów elektrycznych i mechanicznych obejmuje pomiary szczegółowe. Pomiary wymiarowe wyrobów względem dokumentacji technicznej pokazują postęp zużycia narzędzia.

Kalibracja czujników temperatury oraz weryfikacja dokładności kontrolera temperatury zapewniają precyzyjne sterowanie procesem. Ocena stanu powierzchni roboczych formy pod kątem ścierania, zarysowań lub korozji pozwala zaplanować regenerację.

Przegląd roczny to najbardziej zaawansowana forma konserwacji. Pełny serwis z demontażem systemu gorącokanałowego pozwala na dokładną ocenę stanu wszystkich komponentów. Wymiana zużytych elementów takich jak dysze, grzałki czy czujniki temperatury przywraca pełną funkcjonalność.

Polerowanie powierzchni roboczych formy eliminuje mikrouszkodzenia i przywraca pierwotną gładkość. Testy ciśnieniowe układu chłodzenia oraz systemu gorącokanałowego weryfikują szczelność po ponownym montażu.

Zalecany harmonogram przeglądów dla form zimnokanałowych

System zimnokanałowy charakteryzuje się prostszą konstrukcją, co przekłada się na mniej skomplikowany harmonogram przeglądów. Przeglądy techniczne skupiają się głównie na mechanicznych aspektach narzędzia oraz kontroli zużycia powierzchni roboczych.

Przegląd dzienny formy zimnokanałowej obejmuje kontrolę wzrokową stanu powierzchni oraz jakości odlewników. Sprawdzenie płynności odcinania odlewników od detali wskazuje na prawidłowe funkcjonowanie punktów wtrysku. Czyszczenie powierzchni formy z pozostałości materiału zapobiega wadom wyrobów.

Przegląd tygodniowy koncentruje się na kanałach zasilających i systemie wypychaczy. Czyszczenie kanałów zasilających za pomocą szczotek lub sprężonego powietrza usuwa resztki tworzywa. Kontrola wypychaczy obejmuje sprawdzenie ich swobodnego ruchu oraz stanu końcówek roboczych.

Inspekcja stanu odlewników pod kątem równomierności grubości wskazuje na ewentualne problemy z termoregulacją. Sprawdzenie łatwości usuwania odlewników z formy sygnalizuje potrzebę czyszczenia lub regeneracji powierzchni kanałów.

Przegląd miesięczny wymaga dokładniejszej analizy układu chłodzenia. Sprawdzenie przepływu wody chłodzącej oraz kontrola temperatur w różnych strefach formy zapewnia równomierne chłodzenie. Kontrola zużycia powierzchni roboczych przy użyciu lupy pozwala ocenić tempo degradacji narzędzia.

Smarowanie prowadnic, śrub regulacyjnych i innych elementów ruchomych środkami odpowiednimi dla aplikacji wtryskowych zapobiega zatarciu. Sprawdzenie stanu uszczelek oraz ich wymiana w razie potrzeby zabezpiecza przed wyciekami.

Przegląd kwartalny obejmuje pomiary wymiarowe wyrobów względem specyfikacji. Ocena stanu odlewników pod kątem nadmiernego znoszenia lub deformacji wskazuje problemy z kanałami zasilającymi. Kontrola ścierania powierzchni w obszarach wysokiego tarcia pozwala zaplanować regenerację przed wystąpieniem poważnych uszkodzeń.

Przegląd półroczny stanowi kompleksową ocenę stanu technicznego formy. Szczegółowa inspekcja wszystkich powierzchni roboczych identyfikuje obszary wymagające interwencji. Ocena konieczności regeneracji powierzchni opiera się na pomiarach износu oraz analizie jakości wyrobów.

Sprawdzenie geometrii gniazd formujących za pomocą przyrządów pomiarowych ujawnia odkształcenia wymagające korekty. Decyzja o zakresie prac regeneracyjnych powinna uwzględniać koszty utrzymania form oraz planowane wolumeny produkcji.

Wniosek

Wybór formy wtryskowej wymaga dokładnej analizy. Każdy system ma swoje specyficzne zastosowania. Nie ma rozwiązania, które pasuje do wszystkiego.

Decyzja między gorącokanałowym a zimnokanałowym zależy od wielkości produkcji. Gorącokanałowy jest dobry przy dużych seriach. Oszczędza materiały i czas.

Zimnokanałowe są lepsze dla mniejszych ilości i prototypów. Są tańsze i łatwiej je obsługiwać.

Do optymalizacji produkcji kluczowa jest konserwacja. Regularne przeglądy mogą zwiększyć żywotność form. To zmniejsza przestoje.

Przed inwestycją zawsze sprawdź, czy to opłaca się. Ważne są koszty początkowe, eksploatacyjne i przyszłe ilości produkcji.

Porozmawiaj z ekspertami, aby dobrze dopasować system. Inwestycja w dobre formy i regularna konserwacja zapewnią opłacalność.

FAQ

Jaka jest podstawowa różnica między formą gorącokanałową a zimnokanałową?

Kiedy warto zainwestować w formę gorącokanałową zamiast zimnokanałowej?

Ile wynosi typowy okres zwrotu z inwestycji w system gorącokanałowy?

Jakie są najczęstsze oznaki zużycia formy gorącokanałowej?

Jak często należy przeprowadzać przeglądy techniczne form wtryskowych?

Czym różni się naprawa od regeneracji formy wtryskowej?

Jakie są główne zalety form zimnokanałowych?

Jak wyglądają koszty eksploatacyjne obu systemów?

Jakie nowoczesne technologie wykorzystuje się w naprawie form?

Jak często należy wymieniać dysze gorącokanałowe?

Kiedy regeneracja powierzchni roboczych jest niemożliwa i konieczne są nowe wkładki?

Jakie są optymalne zastosowania dla każdego z systemów?

| Częstotliwość przeglądu | System gorącokanałowy | System zimnokanałowy | Czas realizacji |

|---|---|---|---|

| Dzienny | Kontrola temperatur, czyszczenie powierzchni | Kontrola wzrokowa, czyszczenie powierzchni | 15-30 min |

| Tygodniowy | Czyszczenie dysz, sprawdzenie połączeń | Czyszczenie kanałów, kontrola wypychaczy | 1-2 godz. |

| Miesięczny | Demontaż rozdzielacza, pomiary rezystancji | Kontrola chłodzenia, smarowanie elementów | 3-4 godz. |

| Kwartalny | Inspekcja kompleksowa, kalibracja czujników |

Zobacz również

Zapraszamy do współpracy i skorzystania z naszych usług. Zapewniamy kompleksowe wsparcie w procesie doradztwa, projektowania oraz wytwarzania.